Bei Hymson basiert unsere Expertise auf einem tiefen Verständnis fortschrittlicher Fertigungstechnologien. Das Laserschneiden von Rohren ist ein Eckpfeiler der modernen Fertigung und bietet unübertroffene Präzision und Effizienz. Dieser Leitfaden bietet einen fundierten Überblick über den Prozess, vom ersten CAD-Entwurf bis zum fertigen, perfekt ausgeführten Bauteil. Wir untersuchen die technischen Feinheiten der Maschineneinrichtung, Parameteroptimierung und Qualitätskontrolle, die ein hervorragendes Ergebnis ausmachen.

Dies ist nicht nur eine theoretische Anleitung; es ist die Essenz unserer praktischen Erfahrung bei der Nutzung modernster Lasertechnologie, um komplexe Designs mit minimalem Materialabfall und maximaler Wiederholbarkeit in greifbare, hochwertige Teile umzuwandeln.

Was ist Rohrlaserschneiden ?

Das Laserschneiden von Rohren ist ein thermisches Trennverfahren, bei dem ein hochfokussierter, energiereicher Laserstrahl zum Schneiden, Perforieren und Formen von Metallrohren und -profilen verwendet wird. Das Verfahren funktioniert durch das Schmelzen oder Verdampfen des Materials in einem begrenzten Bereich. Gleichzeitig schleudert ein koaxialer Hochdruck-Hilfsgasstrahl, beispielsweise Stickstoff oder Sauerstoff, das geschmolzene Material (Schnittfuge) aus der Schnittzone und sorgt so für eine saubere, gratfreie Kante.

Der Hauptvorteil dieser Technologie liegt in der Fähigkeit, komplizierte und komplexe Geometrien in einem einzigen Arbeitsgang herzustellen, wodurch häufig Folgeprozesse wie Bohren, Sägen oder Fräsen entfallen. Diese Konsolidierung der Fertigungsschritte reduziert die Vorlaufzeiten und Produktionskosten erheblich und verbessert gleichzeitig die strukturelle Integrität. Ihre Präzision macht sie in Branchen mit strengen Qualitätsstandards unverzichtbar, darunter in der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik und im Hochbau.

Der schrittweise Rohrlaserschneidprozess

Die Ausführung eines fehlerfreien Laserschnitts erfordert einen systematischen und sorgfältig kontrollierten Arbeitsablauf. Unser Prozess wird verfeinert, um in jeder Phase optimale Ergebnisse zu gewährleisten.

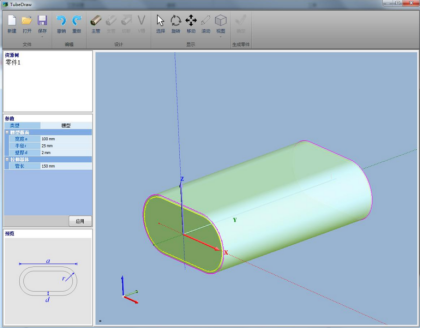

Design & Programmierung (CAD/CAM-Integration): Der Prozess beginnt im digitalen Bereich. Mithilfe von CAD-Software (Computer-Aided Design) wird ein 2D- oder 3D-Modell erstellt. Dieser digitale Entwurf wird anschließend in eine CAM-Software (Computer-Aided Manufacturing) importiert, die den Entwurf in maschinenlesbare Anweisungen (G-Code) übersetzt. In dieser Phase optimieren unsere Ingenieure Schnittpfad, -sequenz und -verschachtelung, um die Materialausnutzung zu maximieren und die Zykluszeit zu minimieren.

Materialvorbereitung und -beladung: Das Rohmaterialrohr wird auf Defekte und Sauberkeit geprüft. Anschließend wird es sicher in das automatisierte Spannsystem der Maschine geladen, das das Rohr während des gesamten Schneidvorgangs mit hoher Präzision greift, dreht und zuführt.

Parameterkonfiguration: Dies ist ein kritischer Schritt, bei dem Fachwissen von größter Bedeutung ist. Der Bediener stellt wichtige Parameter an der CNC-Steuerung basierend auf Materialtyp, Wandstärke und gewünschter Kantenqualität ein. Dazu gehören:

- Laserleistung (W): Bestimmt die an das Material abgegebene Energie.

- Schnittgeschwindigkeit (m/min): Gleicht Schnittqualität und Produktionsdurchsatz aus.

- Hilfsgastyp und -druck (bar): Entscheidend für Kantenqualität und Materialreaktion.

- Brennpunkt: Optimiert den Konvergenzpunkt des Laserstrahls im Verhältnis zur Materialoberfläche.

- Ausführung und Echtzeitüberwachung: Die Maschine leitet den Schnitt ein, indem sie zunächst das Material durchsticht – ein kontrollierter Energiestoß erzeugt ein Startloch. Der Laserkopf folgt dann dem programmierten G-Code-Pfad, während das Rohr vom Bewegungssystem präzise gedreht und vorgeschoben wird. Moderne Systeme, wie die bei Hymson, verfügen oft über eine Echtzeitüberwachung, um die Konsistenz zu gewährleisten.

- Teileentnahme und -bearbeitung: Nach dem Schneiden wird das fertige Teil vom Rohrohr getrennt. Dank der Präzision des Prozesses und des richtigen Einsatzes von Hilfsgas ist in der Regel kein Nachentgraten oder Nachbearbeiten erforderlich und die Teile sind bereit für die nächste Montage- oder Bearbeitungsphase.

Die entscheidende Rolle von Hilfsgasen

Die Wahl des Hilfsgases ist für die Qualität des endgültigen Schnitts von grundlegender Bedeutung.

- Stickstoff (N₂): Als Inertgas wird Stickstoff zum sauberen Schneiden oder Schmelzschneiden verwendet. Es verhindert Oxidation an der Schnittkante, was für Materialien wie Edelstahl und Aluminium, bei denen eine glänzende, schweißbare und korrosionsbeständige Oberfläche erforderlich ist, unerlässlich ist. Bei Hymson haben wir in die Stickstofferzeugung vor Ort investiert, um eine konstante, hochreine Versorgung zu gewährleisten und sicherzustellen, dass Projektzeitpläne und -qualität niemals durch externe Abhängigkeiten beeinträchtigt werden.

- Sauerstoff (O₂): Wird hauptsächlich für Weichstahl (Kohlenstoffstahl) verwendet. Sauerstoff erzeugt eine exotherme Reaktion, die den Schneidvorgang unterstützt und deutlich höhere Geschwindigkeiten ermöglicht. Allerdings hinterlässt er eine dünne Oxidschicht auf der Schneide.

Der CAD-Prozess zum Rohrlaserschneiden

Die Grundlage jedes präzisen lasergeschnittenen Teils ist eine ausgereifte CAD-Datei. Unsere Konstrukteure erstellen mithilfe modernster Software detaillierte 3D-Modelle, die eine vollständige Visualisierung und Simulation des fertigen Bauteils ermöglichen. Diese digitale Prototyping-Phase ist entscheidend, um potenzielle Fertigungsherausforderungen zu identifizieren, die Teilegeometrie hinsichtlich Festigkeit und Gewicht zu optimieren und perfekte Passform und Funktion in Baugruppen sicherzustellen.

Die CAD-Datei ist mehr als eine Zeichnung; sie enthält alle geometrischen Daten, die die CAM-Software zur Erstellung eines effizienten Schneidpfads benötigt. Details wie Lochplatzierung, Schlitzabmessungen und komplexe Endschnitte werden mit Toleranzen definiert, die oft in Mikrometern gemessen werden. Ein fertiger Entwurf wird in einem kompatiblen Format (z. B. STEP, DXF, DWG) exportiert und an die Steuerung der Lasermaschine übertragen. So wird die Lücke zwischen Entwurfsabsicht und physischer Realität geschlossen.

Was ist eine Laserschneidmaschine?

Eine Laserschneidmaschine ist ein hochentwickeltes CNC-Werkzeug (Computer Numerical Control), das einen Hochleistungslaserstrahl durch ein optisches System leitet, um Materialien zu schneiden. Sie integriert eine Laserquelle, ein Bewegungssteuerungssystem, ein Materialhandhabungssystem und eine CNC-Steuerung. Dank ihrer Vielseitigkeit kann sie eine Vielzahl von Materialien und Formen mit einer Präzision und Geschwindigkeit bearbeiten, die herkömmliche mechanische Schneidemethoden nicht erreichen können.

Wie funktioniert eine Laserschneidmaschine?

Die Maschine arbeitet nach einem einfachen Prinzip, das mit höchster Präzision umgesetzt wird. Die Laserquelle, typischerweise ein Faser- oder CO₂-Resonator, erzeugt einen starken, kohärenten Lichtstrahl. Dieser Strahl wird über mehrere Spiegel oder ein Glasfaserkabel zum Laserkopf übertragen. Im Kopf konzentriert eine Fokussierlinse die Energie des Strahls auf einen winzigen Punkt auf der Materialoberfläche. Die intensive Wärmeenergie schmilzt oder verdampft das Material augenblicklich. Das CNC-gesteuerte Bewegungssystem der Maschine bewegt den Laserkopf und/oder das Werkstück entlang einer programmierten Bahn, um die gewünschte Form zu erzeugen, während der Hilfsgasstrahl die geschmolzenen Rückstände entfernt.

Kernkomponenten einer Laserschneidmaschine

- Laserquelle (Resonator): Das Herzstück der Maschine; erzeugt den Laserstrahl (z. B. Faserlaser, CO₂-Laser).

- Strahlführungssystem: Die Optik (Spiegel, Linsen oder Glasfaserkabel), die den Strahl zum Schneidkopf leitet.

- Schneidkopf: Enthält die letzte Fokussierlinse und die Düse für das Hilfsgas.

- CNC-Steuerung: Der Computer, der das Programm interpretiert und die Bewegungen und Laserparameter der Maschine steuert.

- Bewegungssystem: Hochpräzise Motoren und Antriebe, die den Schneidkopf und/oder das Werkstück bewegen.

- Materialhandhabungssystem: Beinhaltet den Lademechanismus und Spannfutter, die das Rohr halten und manipulieren.

- Assist Gas System: Reguliert und liefert das ausgewählte Gas an den Schneidkopf.

- Kühlsystem (Kühler): Hält die optimale Betriebstemperatur für die Laserquelle und die Optik aufrecht.

Abschluss

Die Beherrschung des Rohrlaserschneidprozesses ist für jeden Hersteller, der Wert auf Präzision, Effizienz und Qualität legt, unerlässlich. Es ist eine Synthese aus fortschrittlichem digitalem Design, robuster Maschinentechnologie und fundiertem Prozesswissen. Von der kritischen CAD-Phase bis zur Auswahl des richtigen Hilfsgases ist jeder Schritt entscheidend, um ein Endprodukt zu erzielen, das selbst anspruchsvollsten Anforderungen gerecht wird. Hymson investiert kontinuierlich in diese Technologie und verfeinert sie, um seinen Partnern eine zuverlässige, fundierte und kompetente Lösung für ihre komplexesten Fertigungsherausforderungen zu bieten.

Häufig gestellte Fragen

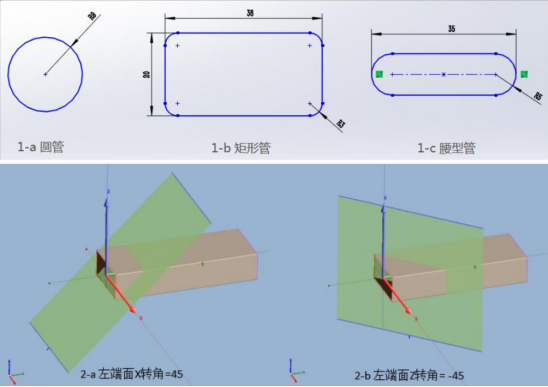

1. Welche Materialien und Profile können mit einem Rohrlaser geschnitten werden?

Ein Rohrlaser kann eine Vielzahl von Metallen schneiden, darunter Edelstahl, Kohlenstoffstahl (Weichstahl), Aluminium, Messing und Kupfer. Er kann verschiedene Profile wie runde, quadratische, rechteckige und ovale Rohre sowie offene Profile wie Winkeleisen und C-Kanäle verarbeiten.

2. Wie schneidet das Laserschneiden von Rohren im Vergleich zu herkömmlichen Methoden wie Sägen und Bohren ab?

Das Laserschneiden von Rohren bietet erhebliche Vorteile. Es handelt sich um ein Verfahren, das mehrere Arbeitsschritte (Schneiden, Bohren, Schlitzen, Gehrungsschneiden) in einer Aufspannung ausführen kann, wodurch die Produktionszeit drastisch reduziert wird. Es bietet höchste Genauigkeit, sauberere Kanten, die kein Entgraten erfordern, und ermöglicht weitaus komplexere Geometrien als herkömmliche Methoden.

3. Welche typische Wandstärke kann ein Rohrlaser verarbeiten?

Die maximale Wandstärke hängt von der Laserleistung und dem Materialtyp ab. Beispielsweise kann ein Hochleistungsfaserlaser von Hymson typischerweise Edelstahl bis 10–12 mm und Baustahl bis 20–25 mm schneiden. Dies sind jedoch nur allgemeine Richtlinien. Die optimale Dicke für Geschwindigkeit und Qualität liegt in der Regel im unteren bis mittleren Bereich dieser Leistungsfähigkeit.

4. Warum wird zum Schneiden von Edelstahl häufig Stickstoffgas bevorzugt?

Stickstoff ist ein Inertgas, das heißt, es reagiert beim Schneiden nicht mit dem geschmolzenen Edelstahl. Dies verhindert Oxidation und führt zu einer sauberen, hellen, silberfarbenen Kante ohne Verfärbungen. Diese oxidfreie Oberfläche ist entscheidend für Anwendungen, die hochwertige Schweißnähte oder ein makelloses ästhetisches Erscheinungsbild erfordern.

5. Wie wichtig ist die ursprüngliche CAD-Datei für die Qualität des Endprodukts?

Die CAD-Datei ist von entscheidender Bedeutung; sie ist die Blaupause für den gesamten Prozess. Ungenauigkeiten oder Konstruktionsfehler im CAD-Modell wirken sich direkt auf das fertige Teil aus. Eine gut vorbereitete, für das Laserschneiden optimierte Datei gewährleistet Maßgenauigkeit, effizienten Materialeinsatz und hilft, Schnittfehler zu vermeiden. Sie bildet die Grundlage für ein qualitativ hochwertiges Ergebnis.

Teile diesen Beitrag: