In der modernen Fertigung ist die Laserschneidtechnologie zu einem unverzichtbaren Werkzeug für hochpräzise und effiziente Bearbeitung geworden. Angesichts des vielfältigen Marktes an Laserschneidgeräten ist die richtige Wahl jedoch eine wichtige Entscheidung, die jeder Beteiligte sorgfältig abwägen muss. Dieser Artikel bietet einen detaillierten Einblick in die vier gängigen Typen industrieller Laserschneider , erklärt ihre Funktionsweise und Anwendungsszenarien und bietet einen systematischen Rahmen, der Ihnen bei der Auswahl der optimalen Lösung für Ihre Geschäftsanforderungen hilft.

Eine detaillierte Analyse der vier Haupttypen von Laserschneidern

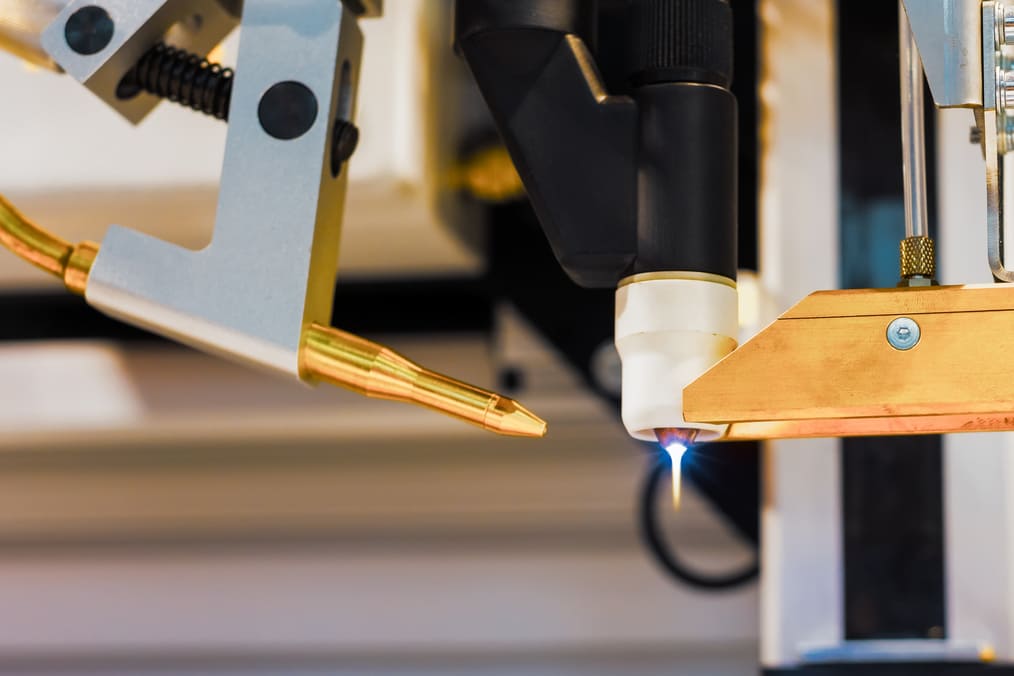

1. Faserlaserschneider

- Funktionsprinzip: Ein Faserlaser erzeugt seinen Strahl mithilfe einer laserdiodengepumpten, dotierten optischen Faser. Ihr Kernstück ist eine spezielle optische Faser, die mit Seltenerdelementen wie Ytterbium (Yb) dotiert ist. Wird Pumplicht von mehreren Hochleistungs-Halbleiterlaserdioden in diese Faser eingekoppelt, absorbieren die dotierten Ionen die Energie des Pumplichts und steigen in einen höheren Energiezustand über. Anschließend durchlaufen diese Ionen in einem Resonanzhohlraum (gebildet durch Faser-Bragg-Gitter) eine stimulierte Emission und erzeugen und verstärken einen Laserstrahl einer bestimmten Wellenlänge (typischerweise 1,06 μm). Schließlich wird dieser hochwertige Laserstrahl durch eine flexible Faser zum Schneidkopf geleitet, wo er fokussiert wird, um das Werkstück zu bearbeiten. Der gesamte Prozess findet innerhalb der optischen Faser statt, was zu einer kompakten und stabilen Struktur führt.

- Hauptvorteile und -funktionen: Der größte Vorteil ist der extrem hohe elektrooptische Umwandlungswirkungsgrad (oft über 30 %), der anderen Typen weit überlegen ist. Das bedeutet, dass das Gerät bei gleicher Leistung energieeffizienter ist. Die Strahlqualität (BPP-Wert) ist ausgezeichnet, sodass der Strahl auf einen sehr kleinen Punkt fokussiert werden kann und so eine extrem hohe Leistungsdichte erreicht wird. Dies ermöglicht unglaublich hohe Schnittgeschwindigkeiten bei Metallmaterialien mit schmalen Schnittfugen und einer kleinen Wärmeeinflusszone (WEZ). Darüber hinaus macht die Vollfestkörper- und Vollfaserkonstruktion komplexe optische Spiegeleinstellungen überflüssig, wodurch das Gerät praktisch wartungsfrei ist und eine außergewöhnliche Betriebsstabilität sowie eine Lebensdauer der Kernkomponenten von Zehntausenden von Stunden bietet.

- Hauptanwendungen: Der Faserlaser ist der unangefochtene „König der Metallbearbeitung“. Er beherrscht nahezu alle Blechschneideanwendungen, darunter Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen, Messing und Kupfer. Seine Anwendungsgebiete erstrecken sich über Branchen wie den Automobilbau (Karosserien, Teile), die Blechverarbeitung, Fahrgestelle und Schränke, Küchen- und Badausstattungen, die Luft- und Raumfahrt (Präzisionskomponenten), Baumaschinen und den Schiffsbau. Ob beim Hochgeschwindigkeitsschneiden dünner Bleche oder beim Hochleistungsschneiden dicker Platten – der Faserlaser bietet herausragende Produktivität.

2. CO₂-Laserschneider (Kohlendioxid-Laserschneider)

- Funktionsprinzip: Der CO₂-Laser ist eine Art Gaslaser. Sein Verstärkungsmedium ist ein Gasgemisch in bestimmten Anteilen: Kohlendioxid (CO₂), Stickstoff (N₂) und Helium (He). In einer abgedichteten Entladungsröhre wird ein elektrisches Hochspannungsfeld angelegt, wodurch die Stickstoffmoleküle auf ein Schwingungsenergieniveau angeregt werden. Diese angeregten Stickstoffmoleküle kollidieren dann mit CO₂-Molekülen, übertragen ihre Energie und bewirken, dass die CO₂-Moleküle in einen höheren Energiezustand springen. Wenn diese hochenergetischen CO₂-Moleküle innerhalb des optischen Resonators wieder auf ein niedrigeres Energieniveau zurückkehren, emittieren sie ferninfrarotes Laserlicht mit einer Wellenlänge von 10,6 μm. Die Aufgabe des Heliums besteht darin, die CO₂-Moleküle dabei zu unterstützen, schnell aus ihrem niedrigeren Energiezustand abzukühlen und so die für eine kontinuierliche Laserleistung erforderliche Besetzungsinversion aufrechtzuerhalten.

- Hauptvorteile und -funktionen: Der größte Vorteil des CO₂-Lasers liegt in seiner Wellenlänge. Die 10,6-μm-Laserstrahlung wird von den meisten nichtmetallischen organischen Materialien wie Holz, Acryl, Leder, Stoff, Papier, Kunststoff und Stein perfekt absorbiert. Dies führt zu einer hervorragenden Schnittqualität bei diesen Materialien mit glatten Kanten und nahezu gratfrei. Bei transparenten Materialien wie Acryl erzeugt der Laser flammpolierte, kristallklare Kanten. Obwohl er dünne Metalle schneiden kann, ist seine Effizienz gering, da Metalle seine Wellenlänge weitaus weniger effektiv absorbieren als die eines Faserlasers. Zudem benötigt er ein Hilfsgas. Die Betriebskosten sind relativ hoch, da die Optik regelmäßig gewartet und die Arbeitsgase nachgefüllt werden müssen.

- Hauptanwendungen: Der CO₂-Laser ist das „Multitool für die Nichtmetallbearbeitung“. Er wird häufig in der Werbebranche (Acrylbuchstaben, Schilder), im Kunsthandwerk (Holzmodelle, Bambusgravur), in der Bekleidungs- und Textilindustrie (Stoffzuschnitt, Lederperforation), in der Verpackungs- und Druckindustrie (Karton-Prototyping, Grußkartenherstellung) sowie in der Architekturdekoration eingesetzt. Für Unternehmen, die sich hauptsächlich auf nichtmetallische Materialien konzentrieren, ist der CO₂-Laser nach wie vor eine unverzichtbare Wahl.

3. Nd:YAG / Nd:YVO Laserschneider (Kristalllaser)

- Funktionsprinzip: Diese Laserkategorie umfasst Festkörperlaser, deren Verstärkungsmedium ein künstlicher Kristallstab ist, typischerweise „Neodym-dotiertes Yttrium-Aluminium-Granat“ (Nd:YAG) oder „Neodym-dotiertes Yttrium-Orthovanadat“ (Nd:YVO). Licht aus einer Pumpquelle (ursprünglich Kryptonlampen, heute häufiger Laserdioden) beleuchtet den Kristallstab, wodurch die darin enthaltenen Neodym-Ionen (Nd) Energie absorbieren und angeregt werden. In einem optischen Resonator erzeugen diese Ionen eine stimulierte Emission und geben einen Laser mit einer Wellenlänge von 1,064 μm ab, ähnlich der eines Faserlasers. Diese Laser arbeiten typischerweise im Pulsmodus und können dadurch in extrem kurzer Zeit sehr hohe Spitzenleistungen liefern.

- Hauptvorteile und -merkmale: Ihr Hauptvorteil ist die extrem hohe Spitzenleistung und die sehr kurze Pulsbreite. Dies ermöglicht eine Bearbeitung mit minimaler Wärmeeinflusszone (WEZ), wodurch sie sich hervorragend für präzises Markieren, Gravieren, Ritzen, Bohren und Mikroschneiden dünner Materialien mit extrem hoher Genauigkeit eignen. Im Vergleich zu einem Faserlaser ist die Durchschnittsleistung zwar geringer, aber der sofortige Energiestoß ist ideal für Anwendungen, die einen „Kaltbearbeitungseffekt“ erfordern. Diodengepumpte Nd:YVO-Laser sind effizienter und haben eine längere Lebensdauer als herkömmliche lampengepumpte Nd:YAG-Laser.

- Hauptanwendungen: Nd:YAG/YVO-Laser sind Spezialisten für die Mikropräzisionsbearbeitung. Sie werden vor allem in Bereichen mit hohen Anforderungen an Präzision und minimale thermische Schäden eingesetzt, beispielsweise in der Elektronikindustrie (Wafer-Ritzen, Leiterplattenmarkierung), in der Medizintechnik (Stentschneiden, Instrumentencodierung), in der Schmuckindustrie (Feingravur, Bohren) sowie bei der Reparatur und Markierung von Präzisionsformen. Sie sind nicht für das schnelle Schneiden großer Platten ausgelegt, eignen sich aber hervorragend für anspruchsvolle, filigrane Bearbeitungsaufgaben.

4. Direktdiodenlaser (DDL)-Schneider

- Funktionsprinzip: Der Direktdiodenlaser (DDL) ist im Prinzip der einfachste und effizienteste Lasertyp. Er besteht aus einer Vielzahl von Halbleiter-Laserdiodenchips, die in „Balken“ integriert und zu Arrays gestapelt sind. Bei angelegter Spannung wandeln diese Dioden elektrische Energie direkt in Lichtenergie um und emittieren Laserlicht. Diese große Anzahl einzelner Laserstrahlen wird dann konsolidiert und durch spezielle Optiken (wie Strahlformung und Polarisationskombination) zu einem einzigen, leistungsstarken, nutzbaren Ausgangsstrahl gekoppelt. Dieser Prozess umgeht Zwischenverstärker wie Fasern oder Kristalle und ist somit der direkteste Weg.

- Hauptvorteile und -merkmale: Der größte Vorteil ist die beispiellose elektrooptische Umwandlungseffizienz von 50 % und mehr. Damit ist DDL die energieeffizienteste Lasertechnologie auf dem Markt. Gleichzeitig ist die Struktur extrem kompakt, robust und äußerst zuverlässig. Historisch betrachtet lag die größte Herausforderung in der geringeren Strahlqualität im Vergleich zu Faserlasern, was zu einem größeren Fokuspunkt und einer geringeren Leistungsdichte führte. Mit dem rasanten technologischen Fortschritt hat sich die Strahlqualität moderner DDLs jedoch deutlich verbessert, was ihr Potenzial für Schneidanwendungen deutlich erhöht.

- Hauptanwendungen: Traditionell wurden DDLs aufgrund ihrer Strahlform und Energieverteilung hauptsächlich zum Laserschweißen, Plattieren und zur Oberflächenwärmebehandlung (Härten) eingesetzt, wo sie hervorragende Leistungen erbringen. In den letzten Jahren haben Hochleistungs-DDLs mit verbesserter Strahlqualität auch im Metallschneidemarkt Einzug gehalten und bieten Kosten- und Effizienzvorteile, insbesondere beim Schneiden mitteldicker bis dicker Platten. Sie gelten als vielversprechende neue Technologie, die künftig in weiteren Anwendungen mit Faserlasern konkurrieren wird.

So wählen Sie den richtigen Laserschneider

Die Auswahl der richtigen Ausrüstung ist ein systematischer Prozess, der eine Bewertung aus mehreren wichtigen Perspektiven erfordert:

1.Identifizieren Sie Ihre wichtigsten Verarbeitungsmaterialien:

Dies ist der wichtigste Entscheidungsfaktor.

- Vor allem Metalle: Ein Faserlaser ist ohne Frage die erste Wahl.

- Vorwiegend Nichtmetalle: Ein CO₂-Laser ist die einzig richtige Wahl.

- Gemischte Metalle und Nichtmetalle: Bewerten Sie die Geschäftsquote. Wenn Nichtmetalle dominieren, kann ein CO₂-Laser, der auch dünne Metalle bearbeiten kann, ausreichen. Wenn beides wichtig ist und das Budget es zulässt, ist die Investition in zwei dedizierte Maschinen (z. B. einen CO₂-Laser und einen Faserlaser mit geringer Leistung) die effizienteste Lösung.

2. Bewerten Sie die Verarbeitungsdicke und den Leistungsbedarf:

Die benötigte Laserleistung hängt direkt von der Materialstärke ab. Höhere Leistung ermöglicht das Schneiden dickerer Materialien oder höhere Geschwindigkeiten bei gleicher Materialstärke. Fordern Sie unbedingt eine detaillierte „Schneidleistungstabelle“ von Lieferanten an, um sicherzustellen, dass die von Ihnen gewählte Leistungsstufe über 80 % des Materialstärkenbereichs Ihres Unternehmens effizient abdeckt.

3.Definieren Sie Präzisions- und Qualitätsstandards:

Für die allgemeine Blechbearbeitung ist die Präzision von Faser- und CO₂-Lasern mehr als ausreichend. Wenn Ihr Unternehmen jedoch Feinbearbeitungen im Mikrometerbereich benötigt, wie etwa bei medizinischen Stents oder elektronischen Chips, sollten Sie sich auf einen Nd:YAG/YVO-Laser konzentrieren.

4. Berechnen Sie die Gesamtbetriebskosten (TCO):

Konzentrieren Sie sich nicht nur auf den anfänglichen Kaufpreis (Capital Expenditure, CAPEX); es ist entscheidend, die langfristigen Betriebskosten (Operating Expenditure, OPEX) zu berechnen.

- Faser-/DDL-Laser: Die Anfangsinvestition mag höher sein, aber die Kosten für Strom, Verbrauchsmaterialien (praktisch keine) und Wartung sind extrem niedrig, was ihnen einen klaren TCO-Vorteil verschafft.

- CO₂-Laser: Die Anfangsinvestition ist möglicherweise geringer, es fallen jedoch laufende Kosten für Gase, Strom (aufgrund der geringeren Effizienz) und die Wartung der Optik an.

Abschluss

Es gibt keinen Laserschneider, der für alle passt. Der Faserlaser ist der Champion der Hochgeschwindigkeits-Metallbearbeitung, der CO₂-Laser ist der unersetzliche Experte für Nichtmetalle, der Kristalllaser konzentriert sich auf die hochpräzise Mikrobearbeitung und der Direktdiodenlaser ist eine hocheffiziente und vielversprechende neue Kraft.

Die beste Investitionsentscheidung basiert auf einem umfassenden Verständnis Ihrer aktuellen und zukünftigen Geschäftsanforderungen. Durch die systematische Analyse Ihrer Kernmaterialien, Dickenanforderungen, Präzisionsstandards und Ihres Budgets können Sie Ihre Anforderungen präzise mit der Technologie abgleichen, die den größten Mehrwert generiert und Ihnen einen dauerhaften Wettbewerbsvorteil auf dem Markt sichert.

Häufig gestellte Fragen

1. Ist eine höhere Laserleistung immer besser?

Nicht unbedingt. Höhere Leistung bedeutet höhere Anschaffungskosten und einen höheren Stromverbrauch im Betrieb. Wenn Ihr Unternehmen überwiegend mit dem Schneiden dünner Bleche beschäftigt ist, ist der Kauf einer zu leistungsstarken Maschine eine Kapitalverschwendung. Sinnvoller ist es, eine Leistungsstufe zu wählen, die Ihr Hauptgeschäftsfeld abdeckt und gleichzeitig Spielraum für zukünftiges Wachstum lässt.

2. Was sind die „Total Cost of Ownership“ (TCO) und warum sind sie wichtiger als der Anschaffungspreis?

TCO = Anschaffungspreis + Betriebskosten (Strom, Gas, Verbrauchsmaterial, Wartung, Arbeitskosten) – Restwert der Maschine. Eine Maschine, die günstig in der Anschaffung ist, aber hohe Betriebskosten verursacht, kann über mehrere Jahre hinweg deutlich mehr kosten als eine Maschine, die ursprünglich teurer war, aber sehr niedrige Betriebskosten hat. Bei industriellen Produktionsanlagen sind die TCO der wahre Maßstab für ihre Wirtschaftlichkeit.

3. Wie wird die Sicherheit von industriellen Laserschneidern gewährleistet?

Alle zugelassenen industriellen Laserschneider müssen internationalen Sicherheitsstandards entsprechen. Sie verfügen in der Regel über ein vollständig geschlossenes Schutzgehäuse, das Laserstrahlung und Prozessdämpfe einschließt. Darüber hinaus sind die Maschinen mit Sicherheitsverriegelungen (die den Strahl beim Öffnen einer Tür unterbrechen), Not-Aus-Schaltern und zertifizierten lasersicheren Sichtfenstern ausgestattet. Bediener müssen eine professionelle Schulung absolvieren und spezielle Schutzbrillen tragen, die für die jeweilige Laserwellenlänge geeignet sind.

Teile diesen Beitrag: