In der sich schnell entwickelnden Landschaft der modernen Fertigung ist das Streben nach Präzision, Geschwindigkeit und Effizienz unermüdlich. Die Blechbearbeitung, ein Eckpfeiler vieler Branchen von der Luft- und Raumfahrt bis zur Unterhaltungselektronik, wurde durch technologische Fortschritte revolutioniert. Die Laserschneidtechnologie sticht dabei als transformierende Kraft hervor. Die Wahl der richtigen Laserschneidmaschine für Blech ist nicht mehr nur eine Beschaffungsentscheidung; sie ist eine strategische Investition, die die Wettbewerbsfähigkeit, Produktionskapazität und Produktqualität eines Unternehmens für die kommenden Jahre bestimmen kann.

Dieser Leitfaden bietet Ihnen einen umfassenden Einblick in die Welt des Blechlaserschneidens und deckt alles ab – von den Grundprinzipien und Schlüsselkomponenten bis hin zu Markttrends und häufigen Fallstricken beim Kauf. Unser Ziel ist es, Ihnen das Wissen zu vermitteln, das Sie für eine rationale, fundierte Entscheidung benötigen, die perfekt auf Ihre betrieblichen Anforderungen und Geschäftsziele abgestimmt ist.

Technologische Innovationen und ein Überblick über Laserschneidmaschinen für Blech

Die Entwicklung der Lasertechnologie von einer Laborkuriosität zum industriellen Arbeitspferd zeugt von unermüdlicher Innovation. Heute stellt ihre Anwendung im Blechschneiden den Höhepunkt der Fertigungstechnologie dar und bietet Möglichkeiten, die einst unvorstellbar waren.

Die Bedeutung der Blechlasertechnologie Vor der Einführung von Laserschneidern basierte die Blechbearbeitung auf mechanischen Verfahren wie Stanzen, Scheren und Plasmaschneiden. Diese Verfahren sind zwar effektiv, haben aber ihre Grenzen. Mechanisches Stanzen erfordert teure Spezialwerkzeuge für jedes neue Design, was die Prototypenentwicklung und Kleinserienproduktion kostspielig und zeitaufwendig macht. Plasmaschneiden ist zwar leistungsstark, weist aber oft Probleme mit der Präzision auf und kann eine große Wärmeeinflusszone (WEZ) erzeugen, die eine Nachbearbeitung erforderlich macht.

Laserschneiden löst diese Herausforderungen. Es handelt sich um ein berührungsloses, thermisches Verfahren, bei dem ein hochfokussierter, energiereicher Lichtstrahl Material mit höchster Präzision schmilzt, verdampft oder verbrennt. Dank dieses werkzeuglosen Verfahrens können Designänderungen sofort per Software umgesetzt werden. Dies bietet beispiellose Flexibilität und verkürzt die Vorlaufzeiten drastisch.

Die Vorteile von hoher Präzision und hoher Geschwindigkeit Die beiden entscheidenden Merkmale des modernen Laserschneidens sind seine Präzision und Geschwindigkeit.

- Präzision: Ein moderner Faserlaserschneider erreicht eine Positionsgenauigkeit von ±0,02 mm. Dies ermöglicht die Herstellung unglaublich komplexer Teile mit feinen Details und scharfen Kanten bei minimalem Materialverlust. Die schmale Schnittfuge (die Schnittbreite) sorgt dafür, dass die Komponenten perfekt zusammenpassen, was für die Fließbandproduktion und Hochleistungsanwendungen entscheidend ist.

- Geschwindigkeit: Bei dünnen bis mitteldicken Metallen ist das Laserschneiden außergewöhnlich schnell. Hochleistungslaser können dünnen Edelstahl mit Geschwindigkeiten von über 60 Metern pro Minute schneiden. Dieser hohe Durchsatz führt direkt zu höherer Produktivität und niedrigeren Stückkosten. Dadurch können Unternehmen größere Aufträge annehmen und engere Termine einhalten.

Grundprinzipien und Anwendungen Das Prinzip einer Laserschneidmaschine ist einfach. Eine Laserquelle, ein sogenannter Resonator, erzeugt einen starken Lichtstrahl. Dieser Strahl wird über mehrere Spiegel oder ein Glasfaserkabel zu einem Schneidkopf geleitet. Im Schneidkopf fokussiert eine Linse den Strahl auf einen winzigen Punkt auf der Blechoberfläche. Die intensive Energiekonzentration in diesem Brennpunkt schmilzt das Material. Gleichzeitig wird ein Hilfsgasstrahl (z. B. Stickstoff, Sauerstoff oder Druckluft) durch eine koaxial zum Laserstrahl angeordnete Düse geleitet. Dieser Gasstrahl bläst das geschmolzene Material weg und erzeugt so einen sauberen Schnitt.

Der gesamte Prozess wird durch ein CNC-System (Computerized Numerical Control) gesteuert, das eine digitale Konstruktionsdatei (z. B. eine DXF- oder DWG-Datei) liest und den Schneidkopf präzise über das Blech bewegt, um das gewünschte Muster auszuführen. Diese Automatisierung gewährleistet perfekte Wiederholgenauigkeit und ermöglicht die Herstellung komplexer Geometrien, die mit manuellen Methoden nicht möglich wären. Die Anwendungsmöglichkeiten sind vielfältig und reichen von Karosserieteilen für Autos über Komponenten für die Luft- und Raumfahrt, Baustahl für den Bau, komplexe medizinische Geräte bis hin zu dekorativen Metallarbeiten.

Das Laserschneidverfahren für Bleche und seine Anwendungsgebiete

Um seinen weitreichenden Nutzen in verschiedenen Branchen zu erkennen, ist es entscheidend, die Nuancen des Laserschneidprozesses und seine Abgrenzung zu ähnlichen Technologien zu verstehen.

Funktionsweise des Laserschneidens von Blechen Der Schneidvorgang kann je nach Material und verwendetem Hilfsgas in drei Haupttypen unterteilt werden:

- Schmelzschneiden (Schmelzscheren): Dies ist die gängigste Methode zum Schneiden von Edelstahl, Aluminium und anderen Nichteisenlegierungen. Als Hilfsgas wird ein Inertgas, typischerweise Stickstoff, verwendet. Der Laserstrahl schmilzt das Metall, und der Hochdruck-Stickstoffstrahl bläst das geschmolzene Material aus dem Schnittspalt. Da Stickstoff nicht mit dem geschmolzenen Metall reagiert, entsteht eine glatte, oxidfreie, silberglänzende Schnittkante, die ohne weitere Bearbeitung schweißbereit ist.

- Oxidationsschneiden (Brennschneiden): Dieses Verfahren wird hauptsächlich für Baustahl (Kohlenstoffstahl) verwendet. Sauerstoff wird als Hilfsgas verwendet. Der Laserstrahl erhitzt das Material auf Zündtemperatur, und der Sauerstoffstrahl löst eine exotherme Reaktion (Verbrennung) aus, die dem Schneidprozess zusätzliche Energie zuführt. Dies ermöglicht das Schneiden dickerer Materialien mit höherer Geschwindigkeit als beim Schmelzschneiden. Es hinterlässt jedoch eine dünne Oxidschicht an der Schnittkante, die vor dem Lackieren oder Schweißen entfernt werden muss.

- Sublimationsschneiden: Bei diesem Verfahren wird das Material, beispielsweise aus Holz oder Acryl, durch den Laserstrahl direkt vom festen in den gasförmigen Zustand verdampft, wodurch eine sehr saubere Kante entsteht. Bei der Blechbearbeitung ist dieses Verfahren weniger üblich.

Unterscheidung zwischen Laserschneiden und Gravieren Obwohl Schneiden und Gravieren oft mit derselben Maschine durchgeführt werden, handelt es sich grundsätzlich um unterschiedliche Prozesse mit unterschiedlichen Zielen.

- Laserschneiden: Ziel ist es, das Material vollständig zu durchdringen und die einzelnen Teile voneinander zu trennen. Dies erfordert hohe Leistung und eine sorgfältig kontrollierte Geschwindigkeit, um einen Schnitt in voller Tiefe zu gewährleisten.

- Lasergravur/-markierung: Ziel ist es, die Oberfläche des Materials zu verändern, ohne es zu durchschneiden. Dies wird durch geringere Leistung oder deutlich höhere Geschwindigkeiten erreicht. Beim Gravieren wird eine kleine Menge Material entfernt, um eine tiefe Markierung zu erzeugen. Beim Markieren hingegen wird häufig Hitze verwendet, um eine Oberflächenverfärbung (Ausglühen) oder eine leichte chemische Veränderung zu bewirken. Das Ergebnis ist eine dauerhafte, kontrastreiche Markierung ohne Materialabtrag.

Branchenübergreifende Anwendungen der Laserschneidtechnologie Die Vielseitigkeit des Laserschneidens hat es in zahlreichen Sektoren unverzichtbar gemacht:

- Automobilindustrie: Für die Prototypen- und Massenproduktion von Fahrwerksteilen, Karosserieteilen, Rahmenkomponenten und Auspuffanlagen. Die Präzision gewährleistet perfekte Passform und Verarbeitung.

- Luft- und Raumfahrt: Zum Schneiden hochfester, leichter Legierungen wie Titan- und Aluminiumverbundwerkstoffe für Rumpfkomponenten, Halterungen und Motorteile, bei denen Genauigkeit und strukturelle Integrität von größter Bedeutung sind.

- Elektronik: Zur Herstellung komplexer Gehäuse, Chassis und Montageplatten für Server, Verbrauchergeräte und Bedienfelder.

- Medizinische Geräte: Zur Herstellung hochpräziser chirurgischer Instrumente, Implantate (wie Stents) und Komponenten für Diagnosegeräte aus medizinischem Edelstahl und Titan.

- Schwermaschinen und Bauwesen: Zum Schneiden dicker Stahlplatten für Strukturkomponenten, landwirtschaftliche Geräte und Baumaschinen.

- Möbel & Design: Zum Erstellen maßgeschneiderter Metallmöbel, Dekorplatten und architektonischer Elemente mit komplexen, künstlerischen Mustern.

Technische Daten und Hauptkomponenten

Die Leistung einer Laserschneidmaschine wird durch ihre technischen Spezifikationen und die Qualität ihrer Kernkomponenten bestimmt. Das Verständnis dieser Elemente ist entscheidend für die Bewertung und den Vergleich verschiedener Modelle.

Laserstrahlspezifikationen

- Leistung (kW): Dies ist möglicherweise die wichtigste Angabe. Sie bestimmt direkt die maximale Materialstärke und die Schnittgeschwindigkeit. Die Leistung reicht von 1 kW für dünne Bleche bis über 30 kW für das Schneiden schwerer Platten.

- Wellenlänge (µm): Die Wellenlänge des Laserlichts bestimmt, wie gut seine Energie von verschiedenen Materialien absorbiert wird. Faserlaser arbeiten typischerweise bei einer Wellenlänge von ca. 1,06 µm, die von Metallen stark absorbiert wird und daher äußerst effizient ist. CO2-Laser arbeiten bei ca. 10,6 µm, die von organischen Materialien und Nichtmetallen besser absorbiert wird.

- Strahlqualität (M²): Dieser Wert gibt an, wie eng der Laserstrahl fokussiert werden kann. Ein niedrigerer M²-Wert weist auf eine höhere Strahlqualität hin und ermöglicht einen kleineren Brennfleck, eine höhere Leistungsdichte und einen feineren, präziseren Schnitt. Faserlaser haben im Allgemeinen eine bessere Strahlqualität als CO2-Laser.

Der Laserresonator (Laserquelle) Der Resonator ist das Herzstück der Maschine und für die Erzeugung des Laserstrahls verantwortlich. In der Blechbearbeitungsindustrie gibt es zwei vorherrschende Typen:

- Faserlaser-Resonator: Dieser Festkörperlaser nutzt Halbleiterdioden, um Licht in eine optische Faser zu pumpen, die mit einem Seltenerdelement wie Ytterbium dotiert ist. Das Licht wird in der Faser verstärkt, wodurch der Laserstrahl erzeugt wird.

- Funktionsprinzip: Das Licht wird vollständig in einem flexiblen Glasfaserkabel erzeugt und verstärkt, sodass keine komplexen Spiegel oder Gashohlräume erforderlich sind.

- Vorteile: Extrem hohe Energieeffizienz (~30–40 %), keine beweglichen Teile in der Quelle, minimaler Wartungsaufwand, lange Lebensdauer (>100.000 Stunden) und hervorragende Strahlqualität.

- CO2-Laserresonator: Dieser Gaslaser nutzt eine elektrische Entladung, um ein Gasgemisch (hauptsächlich Kohlendioxid, Stickstoff und Helium) in einem abgedichteten Rohr oder Hohlraum anzuregen und so die Laserstrahlung zu erzeugen.

- Funktionsprinzip: Durch das Gasgemisch wird Hochspannung geleitet und ein Spiegelsystem reflektiert das Licht hin und her, um es zu verstärken, bevor es emittiert wird.

- Vorteile: Hervorragende Schnittqualität bei einer Vielzahl von Materialien, einschließlich Nichtmetallen. Wird weiterhin bevorzugt zum Schneiden dicker Acrylteile verwendet.

Der Schneidkopf Der Schneidkopf ist das „Arbeitsende“ der Maschine. Er nimmt den Laserstrahl von der Quelle auf und leitet ihn zum Werkstück. Zu seinen Hauptkomponenten gehören:

- Fokussierlinse/-spiegel: Diese Optik fokussiert den Laserstrahl auf einen präzisen Punkt und konzentriert seine Energie.

- Düse: Diese leitet das Hilfsgas auf das Werkstück und entfernt das geschmolzene Material. Durchmesser und Design der Düse sind entscheidend für die Schnittqualität.

- Kapazitiver Höhensensor: Dieser Sensor misst ständig den Abstand zwischen der Düse und dem Metallblech und passt die Z-Achsenposition des Kopfes automatisch an, um einen perfekten Brennpunktabstand beizubehalten, selbst wenn das Blech leicht verzogen ist.

- Moderne Funktionen: Fortschrittliche Schneidköpfe verfügen jetzt über Autofokusfunktionen, Kollisionserkennung und sogar integrierte Abschrägungsfunktionen, die Winkelschnitte (z. B. zur Schweißvorbereitung) in einem einzigen Durchgang ermöglichen.

Schlüsselfaktoren, die die Schnittqualität beeinflussen Um einen perfekten Schnitt zu erzielen, müssen mehrere Faktoren berücksichtigt werden:

- Schnittgeschwindigkeit: Bei zu hoher Geschwindigkeit dringt der Strahl nicht vollständig ein und hinterlässt Bart. Bei zu niedriger Geschwindigkeit kann übermäßige Wärmezufuhr den Schnittspalt vergrößern und eine größere Wärmeeinwirkungszone erzeugen.

- Laserleistung: Muss für Materialart und -dicke geeignet sein.

- Hilfsgas: Typ (N2, O2, Luft) und Druck müssen optimiert werden. Falscher Druck kann zu Graten oder rauen Kanten führen.

- Brennpunktposition: Die Position des Brennpunkts relativ zur Materialoberfläche (über, auf oder unter der Oberfläche) hat erhebliche Auswirkungen auf die Kantenqualität und die Schnittbreite.

Unterschiedliche Arten von Laserschneid- und Graviermaschinen

Obwohl die zugrunde liegende Technologie ähnlich ist, sind Lasermaschinen oft auf das Schneiden, Gravieren oder beides spezialisiert. Der Hauptunterschied liegt in der Art der verwendeten Laserquelle.

Markieren, Gravieren und Schneiden definieren

- Markierung: Ein oberflächlicher Prozess, der die Farbe des Materials durch Glühen oder chemische Veränderung verändert. Es entsteht keine Tiefe.

- Gravieren: Ein Verfahren, bei dem Material von der Oberfläche entfernt wird, um eine sichtbare, fühlbare Vertiefung zu erzeugen. Die Tiefe kann durch Kraft und Geschwindigkeit gesteuert werden.

- Schneiden: Ein Prozess, der das Material in voller Tiefe in zwei oder mehr Teile trennt.

Haupttypen von Laserschneidmaschinen

Faserlaser-Schneidemaschinen

Prinzip: Verwendet eine Festkörper-Faserlaserquelle. Der Strahl wird über ein flexibles Glasfaserkabel übertragen.

Anwendbare Materialien: Hauptsächlich Metalle. Außergewöhnlich wirksam bei Stahl, Edelstahl, Aluminium, Messing, Kupfer und anderen Legierungen. Sehr schlecht für die meisten organischen Materialien wie Holz oder klares Acryl.

Vorteile:

Sehr hohe Schnittgeschwindigkeit bei dünnen bis mittelharten Metallen.

Extrem hoher elektrischer Wirkungsgrad, der zu niedrigeren Betriebskosten führt.

Für die Laserquelle ist keine Wartung erforderlich (keine Spiegel zum Ausrichten, kein Gas zum Nachfüllen).

Kann reflektierende Materialien wie Messing und Kupfer problemlos verarbeiten.

Nachteile:

Höhere Anfangsinvestition im Vergleich zu CO2-Lasern ähnlicher Leistung.

Nicht zum Schneiden von Nichtmetallen geeignet.

CO2-Laserschneidmaschinen

Prinzip: Verwendet eine gasbasierte Laserquelle. Der Strahl wird über ein Spiegelsystem (ein „Fliegendes Optiksystem“) geleitet.

Anwendbare Materialien: Sehr vielseitig. Schneidet eine große Bandbreite an Nichtmetallen (Holz, Acryl, Leder, Stoff, Papier, Gummi) und kann auch Metalle schneiden (wenn auch weniger effizient als Faserlaser).

Vorteile:

Hervorragende Vielseitigkeit für Unternehmen, die mit unterschiedlichen Materialien arbeiten.

Erzeugt eine hochwertige, flammpolierte Kante auf Acryl.

Niedrigere Anschaffungskosten für die Maschine selbst.

Nachteile:

Deutlich geringere elektrische Effizienz, was zu höheren Energiekosten führt.

Erfordert regelmäßige Wartung (Spiegelausrichtung, Gasnachfüllungen, Reinigung der Optik).

Langsamere Schnittgeschwindigkeiten bei Metallen im Vergleich zu einem Faserlaser gleicher Leistung.

Der Strahlengang mit Spiegeln reagiert empfindlich auf Fehlausrichtungen.

Kristall-Laserschneidmaschinen (zB Nd:YAG, Nd:YVO)

Auch diese Laser sind Festkörperlaser, verwenden aber einen Kristall als Lasermedium. Aufgrund der höheren Effizienz und Zuverlässigkeit der Fasertechnologie wurden sie in der Blechschneideindustrie weitgehend durch Faserlaser ersetzt. Sie werden weiterhin für Spezialanwendungen wie hochpräzises Markieren, Schweißen und Schneiden von Metallen sowie einigen Kunststoffen/Keramiken eingesetzt.

Marktpreistrends und Produktempfehlungen

Der Preis einer Laserschneidmaschine kann je nach Typ, Leistung, Größe, Marke und Funktionen stark variieren.

Preisspannen für verschiedene Arten von Blechlaserschneidern

- Einstiegsklasse/Kleinunternehmen (1 kW – 3 kW): Dies sind typischerweise Faserlasermaschinen, die zum Schneiden von dünnem Blech (bis zu ~6 mm Stahl) für Werkstätten, Schilderhersteller und die Leichtindustrie geeignet sind.

- Industrieller Mittelbereich (3 kW – 6 kW): Dies ist für viele Fertigungsbetriebe die optimale Lösung, da es ein gutes Gleichgewicht zwischen Geschwindigkeit und Dickenkapazität (bis zu ~20 mm Stahl) bietet.

- Hochleistungs-Industriemaschinen (8 kW – 20 kW+): Diese Maschinen sind für die Hochleistungsproduktion in großen Stückzahlen ausgelegt und können dicke Platten schnell schneiden. Sie verfügen oft über Automatisierungsfunktionen.

- Automatisierte Systeme (mit Lade-/Entladetürmen): Diese Systeme ermöglichen einen unbeaufsichtigten Betrieb rund um die Uhr.

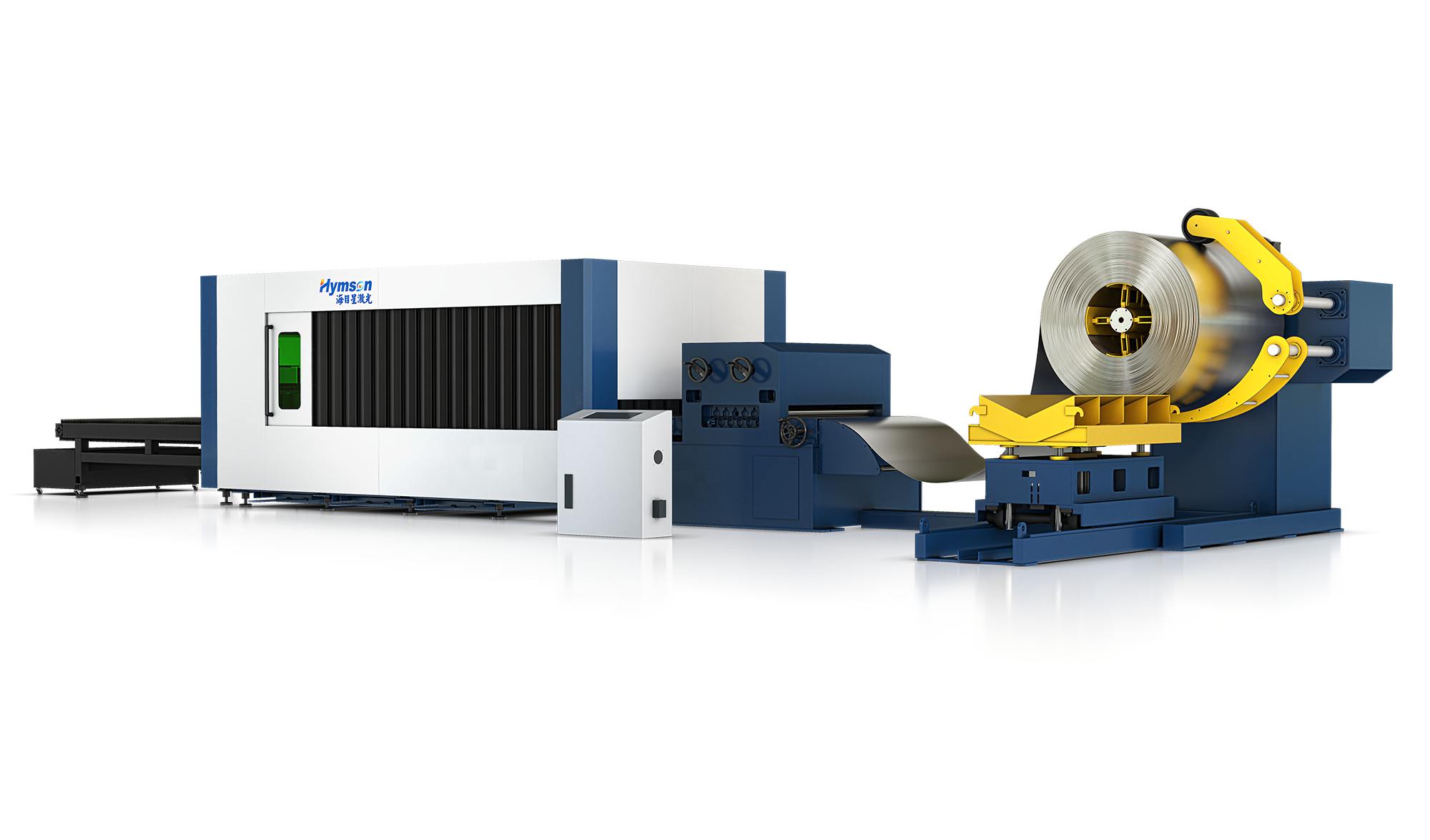

Industrietaugliche Empfehlung: Faserlaser-Schneidemaschine der Hymson HF-TU-Serie

Für Unternehmen, die eine hochmoderne, vielseitige und hochproduktive Lösung suchen, ist eine Maschine wie die Hymson HF-TU-Serie ein hervorragender Maßstab für das, was moderne Technologie bietet. Sie ist ein Paradebeispiel für eine integrierte Laserschneidmaschine für Platten und Rohre, die für anspruchsvolle Industrieumgebungen konzipiert ist.

Hauptfunktionen und Anwendungsszenarien:

- Integriertes Blech- und Rohrschneiden: Die Kombination zweier Maschinen in einer Maschine ist ein großer Vorteil. Sie ermöglicht das Schneiden von Standardblechen sowie die Bearbeitung von Rund-, Quadrat-, Rechteck- und anderen Profilrohren. Diese Vielseitigkeit eröffnet neue Märkte, beispielsweise in der Möbelherstellung, der Fitnessgeräte- und Strukturbauindustrie.

- Hochleistungsoptionen (bis zu 6.000 W+): Mit Leistungsoptionen von 3 kW bis über 6 kW kann die HF-TU-Serie für jede Aufgabe konfiguriert werden, vom schnellen Schneiden dünner Bleche bis zum kraftvollen Durchtrennen dicker Stahlplatten (z. B. 50 mm+).

- Fortschrittlicher Fasenschneidkopf: Die Maschine kann mit einem 3D-Fünf-Achsen-Schneidkopf ausgestattet werden, der Fasenschnitte von ±45° ausführen kann. Dies ist ein entscheidender Vorteil für die Schweißnahtvorbereitung, da ein nachträglicher Schleif- oder Fräsvorgang entfällt und somit erheblich Zeit und Arbeitsaufwand eingespart wird.

- Intelligentes Bussteuerungssystem: Moderne Systeme wie das EtherCAT-Bussteuerungssystem von Hymson. Dies ermöglicht eine schnellere Kommunikation zwischen der CNC und den Maschinenkomponenten, was zu höherer Beschleunigung, besserer Genauigkeit und ausgefeilterer Echtzeitüberwachung und -diagnose führt.

- Vollautomatische Optionen: Die HF-TU-Serie kann mit vollautomatischen Be- und Entladesystemen ausgestattet werden. Dadurch entsteht eine Produktionszelle, die mit minimalem Bedienereingriff kontinuierlich läuft, den Durchsatz maximiert und die Arbeitskosten senkt.

Häufige Fallstricke im Auswahlprozess

Die Wahl eines Laserschneiders ist eine erhebliche Investition und mehrere häufige Fehler können dazu führen, dass der Käufer es bereut.

- Falle 1: Sich ausschließlich auf den Anschaffungspreis konzentrieren: Die billigste Maschine ist selten die beste. Berücksichtigen Sie die Gesamtbetriebskosten (TCO), die Energieverbrauch, Verbrauchsmaterialien (Düsen, Linsen), Wartungskosten und mögliche Ausfallzeiten umfassen. Eine effizientere, zuverlässigere Maschine mit höheren Anschaffungskosten kann auf lange Sicht günstiger sein.

- Fehler 2: Falsche Leistungsangaben: Der Kauf einer Maschine, die entweder zu leistungsstark oder zu schwach ist, ist ein kostspieliger Fehler. Ein 20-kW-Laser zum Schneiden von 1-mm-Blechen ist ineffizient und verschwenderisch. Ein 1,5-kW-Laser wird einem plötzlichen Bedarf an 15-mm-Blechen nicht gerecht. Analysieren Sie Ihre aktuelle und zukünftige Arbeitsbelastung (es gilt die 80/20-Regel – 80 % Ihrer Arbeit), um die richtige Leistungsstufe zu finden.

- Fehler 3: Software- und Workflow-Integration vernachlässigen: Die Maschine ist nur ein Teil der Gleichung. Wie intuitiv ist die CAD/CAM-Software? Wie einfach lässt sie sich in Ihre bestehenden Konstruktions- und ERP-Systeme integrieren? Schlechte Software kann zu Produktionsengpässen führen, die die Geschwindigkeit der Maschine selbst beeinträchtigen.

- Fehler 4: Vernachlässigung von Kundendienst und Support: Das ist entscheidend. Ein Maschinenausfall bedeutet Verlust. Stellen Sie sicher, dass der Lieferant vor Ort gut vertreten ist, qualifizierte Techniker hat, Ersatzteile schnell verfügbar sind und umfassende Schulungen für Ihre Bediener anbietet.

- Falle 5: Zukünftige Geschäftsanforderungen ignorieren: Kaufen Sie nicht nur für heute. Wo sehen Sie Ihr Unternehmen in fünf Jahren? Werden Sie mit neuen Materialien arbeiten? Müssen Sie dickere Profile schneiden? Wird Ihr Volumen so weit steigen, dass Automatisierung notwendig wird? Die Wahl einer Maschine mit einem gewissen Maß an Skalierbarkeit oder Modularität kann eine kluge langfristige Strategie sein.

Fazit und Auswahlhinweise

Bei der Auswahl der richtigen Laserschneidmaschine für Bleche geht es darum, fortschrittliche Technologie an Ihre spezifische Anwendung anzupassen. Die richtige Wahl liegt in der genauen Kenntnis Ihrer eigenen Anforderungen.

So treffen Sie die richtige Wahl entsprechend Ihren Anforderungen: Um die beste Entscheidung zu treffen, stellen Sie sich die folgenden wichtigen Fragen:

Was sind meine Hauptmaterialien und ihre maximale Dicke?

Antwort: Wenn Sie ausschließlich Metalle schneiden, ist ein Faserlaser die beste Wahl. Wenn Sie eine Mischung aus Metallen und Nichtmetallen schneiden müssen, ist ein CO2-Laser möglicherweise vielseitiger einsetzbar. Die maximal benötigte Dicke ist der Hauptfaktor für die Bestimmung der erforderlichen Laserleistung.

Welche Präzision und Kantenqualität benötige ich?

Antwort: Moderne Faserlaser bieten für die meisten Anwendungen höchste Präzision. Für hochglänzende Kanten an Acryl ist ein CO2-Laser die bessere Wahl. Für schweißfertige Kanten an Metall sollten Sie nach Maschinen mit fortschrittlicher Prozesssteuerung und Stickstoff-Schmelzschneidfunktion suchen.

Wie hoch ist mein voraussichtliches Produktionsvolumen und die Teilekomplexität?

Antwort: Bei der Herstellung relativ einfacher Teile in großen Stückzahlen kann eine Hochgeschwindigkeitsmaschine mit geringerer Leistung am meisten profitieren. Für die Herstellung hochkomplexer Teile in kleinen Stückzahlen ist eine Maschine mit höchster Genauigkeit und Software erforderlich. Wenn Sie rund um die Uhr produzieren möchten, ist Automatisierung kein Luxus, sondern eine Notwendigkeit.

Wie hoch ist mein realistisches Budget unter Berücksichtigung der Anschaffungskosten und der Gesamtbetriebskosten?

Antwort: Legen Sie ein Budget fest, das die Kosten für Maschine, Installation, Schulung, Software und langfristige Betriebskosten berücksichtigt. Vergleichen Sie Angebote anhand von Wert und Leistungsfähigkeit, nicht nur anhand des Listenpreises.

Welche Fähigkeiten und welchen Ruf hat der Lieferant?

Antwort: Informieren Sie sich über das Servicenetz, die Garantie, die Schulungsprogramme und die Kundenreferenzen des Lieferanten. Eine starke Partnerschaft mit Ihrem Lieferanten ist genauso wichtig wie die Maschine selbst.

Die Beziehung zwischen Wahl und Ergebnis: Ihre Wahl hat letztlich direkte und nachhaltige Auswirkungen auf Ihr Unternehmen. Eine gut gewählte Maschine wird zu einem Profitcenter, das Ihnen ermöglicht, qualitativ hochwertigere Teile schneller und kostengünstiger zu produzieren. Sie öffnet Türen zu neuen Kunden und Märkten, fördert Innovationen im Produktdesign und schafft eine zuverlässige Grundlage für Wachstum. Umgekehrt kann eine schlechte Wahl zu einer ständigen Quelle der Frustration werden, mit übermäßigen Ausfallzeiten, hohen Betriebskosten und der Unfähigkeit, Kundenanforderungen zu erfüllen.

Wir empfehlen Ihnen, diese Entscheidung mit Sorgfalt und Weitsicht anzugehen. Kontaktieren Sie mehrere Anbieter, fordern Sie Live-Demonstrationen mit Ihren eigenen Teilen und Materialien an und sprechen Sie mit bestehenden Anwendern. Mit einer rationalen und fundierten Entscheidung kaufen Sie nicht nur ein Gerät; Sie investieren in die zukünftige Effizienz, Qualität und Rentabilität Ihres gesamten Betriebs.

Teile diesen Beitrag: