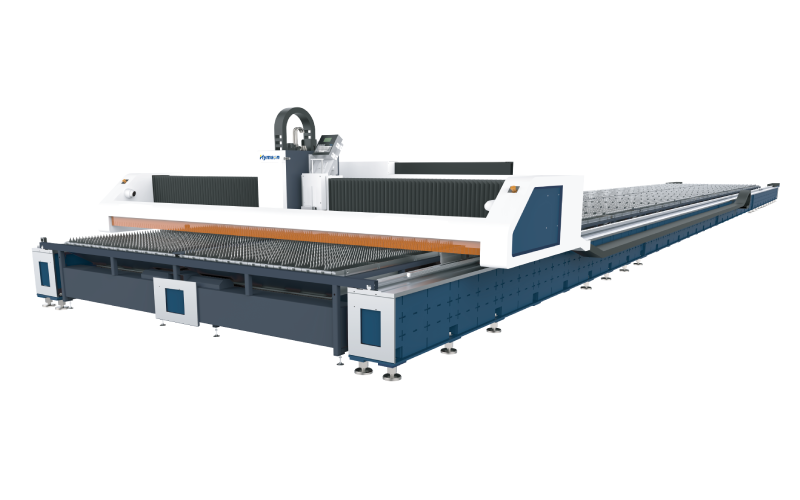

Industrielle Laserschneidmaschinen sind der Inbegriff der Präzisionstechnik in der modernen Fertigung. Diese fortschrittlichen Werkzeuge nutzen die Kraft von Lasern, um verschiedene Materialien mit beispielloser Genauigkeit und Effizienz zu schneiden. Wenn man die Feinheiten dieser Maschinen versteht, wird ihre Bedeutung und ihre vielfältigen Einsatzmöglichkeiten in verschiedenen Branchen deutlich.

Komponenten einer industriellen Laserschneidmaschine

Laserquelle

Das Herzstück jeder industriellen Laserschneidmaschine ist ihre Laserquelle, das Kraftwerk , das den konzentrierten Lichtstrahl erzeugt . Hier kommen verschiedene Lasertypen zum Einsatz, von CO2-Lasern, die sich ideal für organische Materialien eignen, bis hin zu Faserlasern, die für Metalle geeignet sind. Die Wahl hängt von Faktoren wie Materialzusammensetzung und gewünschter Schneidgeschwindigkeit ab. Darüber hinaus sorgen Überlegungen zu Leistung und Wellenlänge für optimale Leistung für bestimmte Anwendungen.

Strahlführungssystem

Das Strahlführungssystem fungiert als Kanal und leitet den Laserstrahl präzise von der Quelle zum Werkstück. Dieses System besteht aus komplexen optischen Elementen, darunter Linsen und Spiegel, die sorgfältig angeordnet sind, um die Strahlintegrität und -fokussierung aufrechtzuerhalten . Moderne Strahlführungsmechanismen, wie z. B. Galvanometerscanner, ermöglichen eine schnelle und genaue Strahlpositionierung, die für komplexe Schneidaufgaben unerlässlich ist.

Kontrollsystem

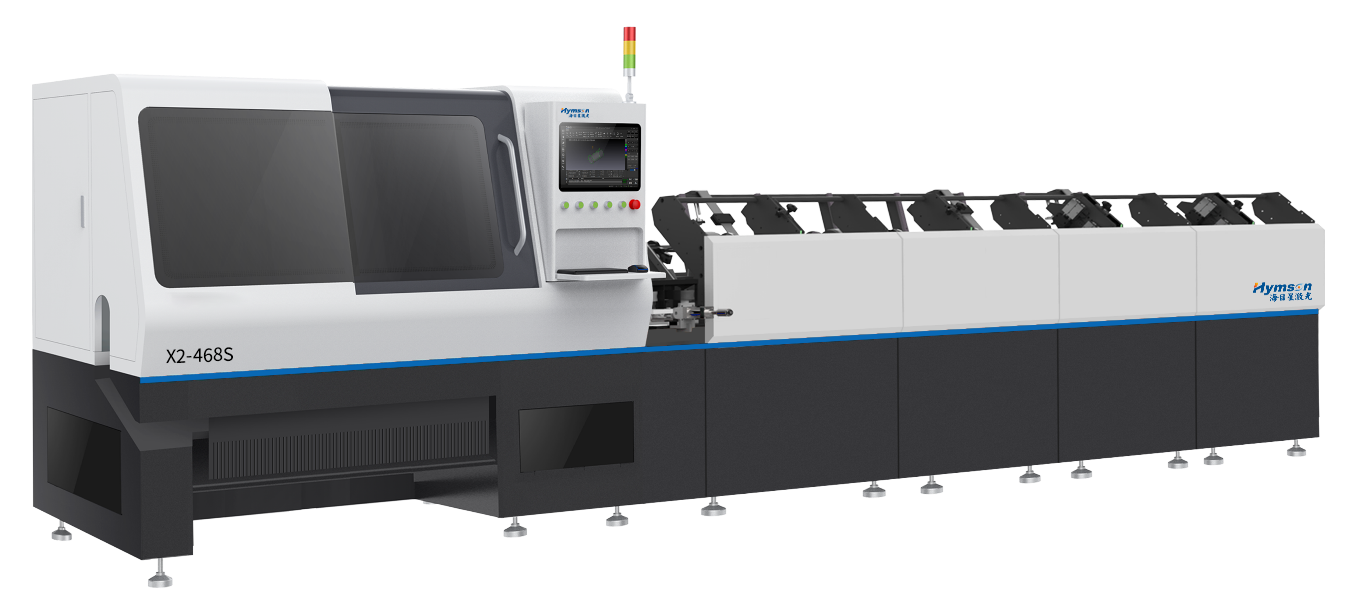

Ein wesentlicher Bestandteil des Betriebs industrieller Laserschneidmaschinen ist das hochentwickelte Steuerungssystem, das jede ihrer Bewegungen steuert. Angetrieben durch die Technologie der computergestützten numerischen Steuerung (CNC) koordinieren diese Systeme das komplexe Zusammenspiel von Laser, Material und Bewegung präzise . Die nahtlose Softwareintegration verbessert die Funktionalität zusätzlich und ermöglicht es den Bedienern, komplexe Schneidmuster mit Leichtigkeit auszuführen.

Funktionsprinzip industrieller Laserschneidmaschinen

Materialinteraktion mit Laserstrahl

Wenn der Laserstrahl auf das Werkstück trifft, kommt es zu einer Reihe von Wechselwirkungen, die das Ergebnis des Schneidvorgangs bestimmen. Materialien können die Laserenergie absorbieren, reflektieren oder durchlassen , wobei die Absorption der gewünschte Modus für ein effektives Schneiden ist. Das Verständnis dieser Wechselwirkungen hilft bei der Optimierung der Schneidparameter für verschiedene Materialien und Dicken.

Schneidprozess

Der Schneidvorgang selbst beinhaltet ein präzises Zusammenspiel von Wärme und Energie. Wenn der Laserstrahl mit der Oberfläche des Materials interagiert , verursacht er Schmelzen, Verdampfen und schließlich Ausstoßen des geschmolzenen Materials. Die Feinabstimmung von Parametern wie Strahlintensität, Fokus und Schneidgeschwindigkeit ist entscheidend, um stets die gewünschten Ergebnisse zu erzielen.

Faktoren, die die Schnittqualität beeinflussen

Um eine überragende Schnittqualität zu erreichen, müssen die verschiedenen Faktoren, die den Prozess beeinflussen, sorgfältig beachtet werden. Die Aufrechterhaltung optimaler Strahlintensität und Fokussierung gewährleistet saubere, präzise Schnitte ohne Fehler . Darüber hinaus verhindert die Kontrolle der Schnittgeschwindigkeit übermäßige Hitzeentwicklung, minimiert Materialverzerrungen und verbessert die Kantenqualität.

Vorteile von industriellen Laserschneidmaschinen

Präzision: Laserschneiden bietet beispiellose Präzision und ermöglicht komplizierte und hochpräzise Schnitte mit engen Toleranzen. Diese Präzision ist besonders für Branchen von Vorteil, die komplizierte Designs oder komplexe Formen erfordern.

Vielseitigkeit: Industrielle Laserschneidmaschinen können eine Vielzahl von Materialien schneiden, darunter Metalle, Kunststoffe, Holz, Glas und Keramik. Diese Vielseitigkeit macht sie für verschiedene Branchen geeignet, darunter die Automobil-, Luft- und Raumfahrt-, Elektronik- und Schmuckindustrie.

Geschwindigkeit: Laserschneiden ist in der Regel schneller als herkömmliche Schneideverfahren, insbesondere bei dünnen Materialien. Diese höhere Geschwindigkeit kann zu höherer Produktivität und kürzeren Vorlaufzeiten führen und so zur Gesamteffizienz beitragen.

Minimaler Materialabfall: Beim Laserschneiden entstehen schmale Schnittbreiten, wodurch im Vergleich zu herkömmlichen Schneideverfahren nur minimaler Materialabfall entsteht. Dies kann insbesondere bei teuren Materialien zu Kosteneinsparungen führen.

Berührungsloses Schneiden:

Beim Laserschneiden handelt es sich um einen berührungslosen Prozess, d. h. es wird keine physische Kraft auf das Werkstück ausgeübt. Dadurch wird das Risiko einer Materialverformung oder -beschädigung verringert, insbesondere bei empfindlichen Materialien.

Automatisierung und Integration: Industrielle Laserschneidmaschinen lassen sich problemlos in automatisierte Produktionslinien integrieren, was einen nahtlosen Arbeitsablauf und eine höhere Effizienz ermöglicht. Automatisierte Laserschneidsysteme können außerdem die Arbeitskosten senken und die Sicherheit verbessern, indem sie menschliche Eingriffe minimieren.

Flexibilität: Laserschneidmaschinen können so programmiert werden, dass sie verschiedene Formen und Muster schneiden, ohne dass ein Werkzeugwechsel erforderlich ist. Dadurch sind sie äußerst flexibel und können an sich ändernde Produktionsanforderungen angepasst werden.

Saubere Schnitte: Beim Laserschneiden entstehen saubere, gratfreie Kanten, sodass keine zusätzlichen Nachbearbeitungsprozesse wie Entgraten oder Schleifen erforderlich sind. Das Ergebnis sind hochwertige, präzise Schnitte mit einer glatten Oberflächenbeschaffenheit.

Abschluss

Industrielle Laserschneidmaschinen gelten als tragende Säule der Feinmechanik und treiben Innovation und Effizienz in der modernen Fertigung voran. Mit ihrer beispiellosen Genauigkeit und Vielseitigkeit ermöglichen sie es der Industrie, die Grenzen des Möglichen zu erweitern und komplexe Schnitte mit unübertroffener Geschwindigkeit und Konsistenz zu liefern. Mit dem technologischen Fortschritt und der Überwindung von Herausforderungen definieren diese bemerkenswerten Maschinen die Landschaft der industriellen Fertigung immer wieder neu und gestalten die Zukunft der Fertigung mit jedem präzisen Schnitt nach dem anderen.

Teile diesen Beitrag: