In einer zunehmend digitalen Welt hat sich CNC-Laserschneiden zu einer wichtigen Technologie in verschiedenen Bereichen entwickelt, darunter Fertigung, Technik und Design. Dieser Leitfaden vermittelt ein umfassendes Verständnis des CNC-Laserschneidens, seiner Technologie, Prozesse und Anwendungen. Dieses umfassende Verständnis kann Unternehmen neue Möglichkeiten eröffnen.

Was ist CNC-Laserschneiden?

CNC-Laserschneiden (Computer Numerical Control) ist ein hochpräzises subtraktives Fertigungsverfahren, bei dem ein fokussierter Hochleistungslaserstrahl zum Schneiden, Ätzen oder Gravieren von Materialien verwendet wird. Gesteuert durch ein computergeneriertes Programm werden die Laseroptik und/oder das Werkstück entlang einer vorgegebenen Bahn bewegt. Die intensive Wärmeenergie des Lasers verdampft oder schmilzt das Material in einem lokal begrenzten Bereich und erzeugt so außergewöhnlich präzise und saubere Schnitte. Diese Technologie ist unverzichtbar in Branchen, in denen Präzision und Wiederholbarkeit von größter Bedeutung sind, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronik.

Wie funktioniert CNC-Laserschneiden?

Der CNC-Laserschneidprozess ist ein systematischer Arbeitsablauf, der ein digitales Design in ein physisches Bauteil umwandelt. Er beginnt mit einem digitalen Konzept und endet mit einem fertigen, qualitätsgeprüften Teil.

- Digitales Design (CAD): Der Prozess beginnt mit der Erstellung einer 2D-Vektordatei oder eines 3D-Modells mithilfe von CAD-Software (Computer-Aided Design). Dieser digitale Entwurf definiert die genaue Geometrie und die Abmessungen des endgültigen Teils.

- CAM-Programmierung: Die CAD-Datei wird anschließend von einer CAM-Software (Computer-Aided Manufacturing) verarbeitet. Das CAM-Programm wandelt das Design in maschinenlesbare Anweisungen, den sogenannten G-Code, um. Dieser Code bestimmt den Weg des Laserkopfes, die Schnittgeschwindigkeit, die Leistungsabgabe und andere wichtige Parameter. Dieser Schritt umfasst häufig das „Nesting“ – die strategische Anordnung mehrerer Teile auf einer einzigen Materialplatte, um den Ertrag zu maximieren und den Abfall zu minimieren.

- Maschineneinrichtung: Der Bediener bereitet die CNC-Laserschneidmaschine vor. Dazu legt er das ausgewählte Material (z. B. ein Edelstahlblech) auf die Schneidplatte der Maschine und stellt sicher, dass es sicher positioniert ist. Anschließend wählt er das entsprechende Programm aus und konfiguriert die Maschineneinstellungen, wie z. B. die Brennweite des Lasers sowie Art und Druck des Hilfsgases.

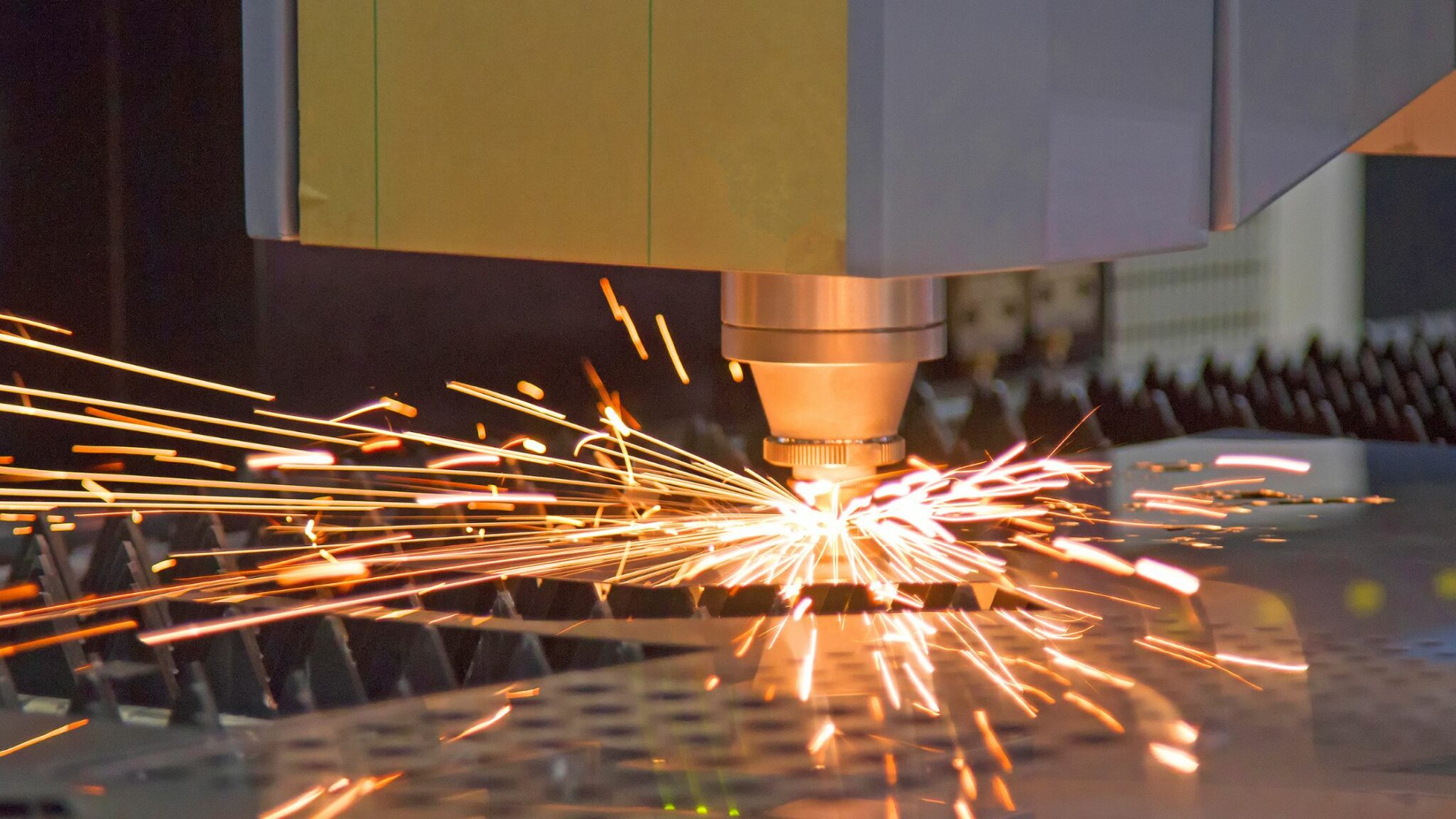

- Ausführung: Der Schneidvorgang beginnt. Die CNC-Steuerung führt den G-Code aus und weist den Laserkopf an, sich entlang der programmierten Bahn zu bewegen. Der fokussierte Laserstrahl schmilzt oder verdampft das Material, während ein koaxialer Hilfsgasstrom (z. B. Stickstoff oder Sauerstoff) das geschmolzene Material aus dem Schnittkanal (Schnittfuge) ausstößt und so eine saubere Trennung ermöglicht.

- Teileentnahme und Qualitätskontrolle: Nach Abschluss des Schneidvorgangs werden die fertigen Teile vom Rohmaterial getrennt. Anschließend werden sie einer Qualitätskontrolle unterzogen, um sicherzustellen, dass ihre Abmessungen und Merkmale den ursprünglichen Konstruktionsspezifikationen innerhalb der erforderlichen Toleranzen entsprechen. Optionale Nachbearbeitungsschritte wie Entgraten, Polieren oder Beschichten können bei Bedarf durchgeführt werden.

Welche Hauptterminologien werden beim CNC-Laserschneiden verwendet?

- CNC (Computer Numerical Control): Das automatisierte System, das programmierte Computeranweisungen (G-Code) verwendet, um die Bewegung und den Betrieb der Werkzeugmaschinen zu steuern.

- CAD/CAM: Das grundlegende Software-Duo. CAD wird zum Entwerfen des Teils verwendet und CAM zum Generieren der Werkzeugwege und des Maschinencodes.

- Schnittfuge: Die Breite des Materials, das beim Schneiden vom Laserstrahl abgetragen wird. Konstrukteure müssen die Schnittfuge berücksichtigen, um die Maßgenauigkeit des fertigen Teils sicherzustellen.

- Hilfsgas: Ein Gas (z. B. Stickstoff, Sauerstoff, Luft), das in den Schnittspalt geleitet wird, um geschmolzenes Material zu entfernen, die Linse zu schützen und in einigen Fällen (wie bei Sauerstoff auf Weichstahl) den Schneidvorgang durch eine exotherme Reaktion zu unterstützen.

- Wärmeeinflusszone (WEZ): Der mikroskopische Bereich des Materials neben der Schnittkante, dessen Eigenschaften durch die Hitze des Lasers verändert wurden. Eine kleinere WEZ ist im Allgemeinen wünschenswert, da sie auf eine geringere thermische Verformung hinweist.

- Brennweite: Der Abstand von der Fokussierlinse zum Punkt, an dem der Laserstrahl am stärksten konzentriert ist (Brennfleck). Die korrekte Einstellung der Brennweite ist entscheidend für optimale Schnittqualität und -geschwindigkeit.

- Nesting: Der Prozess, bei dem geschnittene Profile auf einem Rohmaterialblatt so angeordnet werden, dass der Abfall minimiert und somit die Materialkosten gesenkt werden.

Welche verschiedenen Arten von CNC-Laserschneidmaschinen gibt es?

CNC-Laserschneider unterscheiden sich in erster Linie durch ihre Laserquelle, die ihre idealen Anwendungen bestimmt.

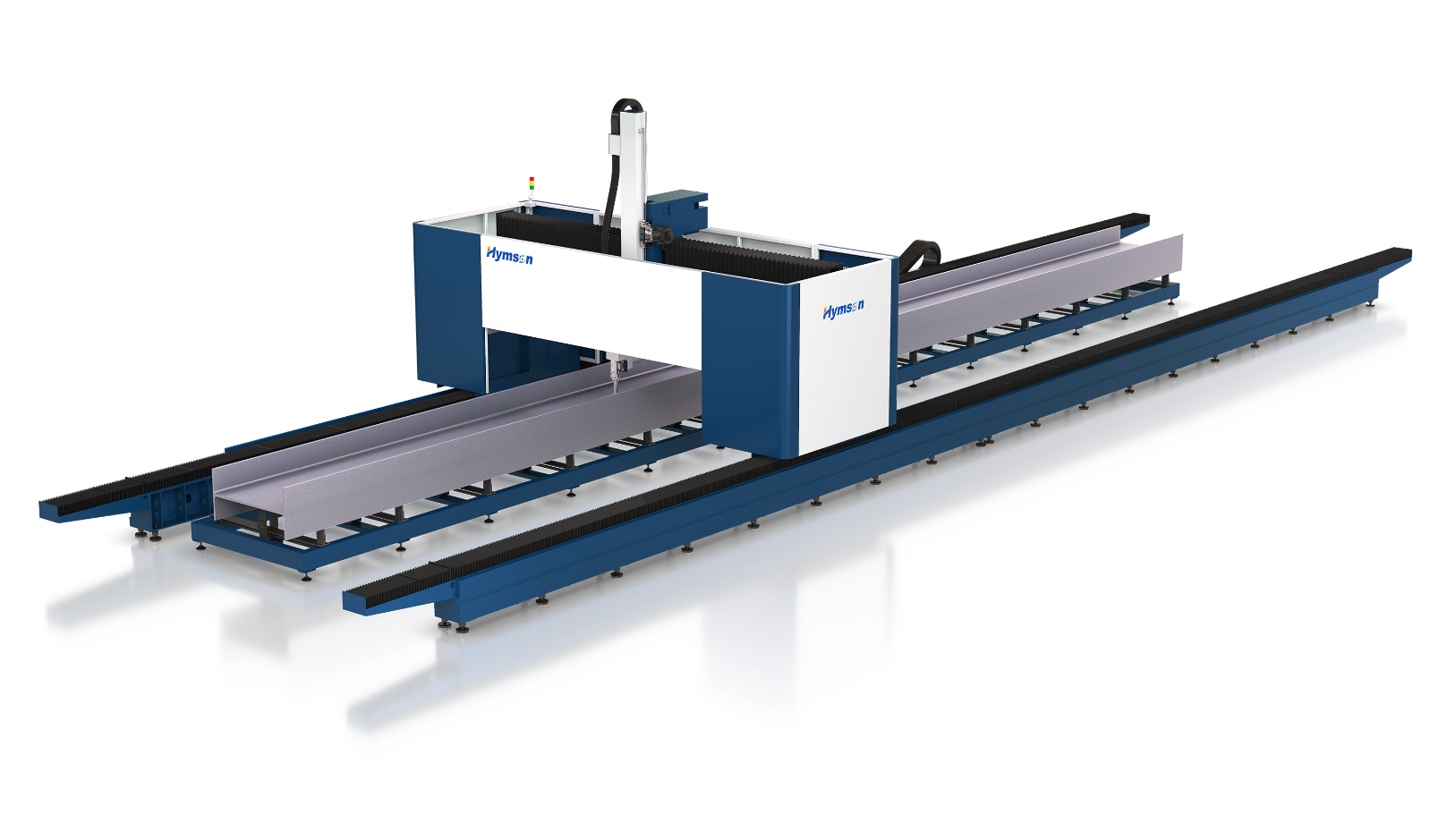

- Faserlaserschneider: Diese nutzen eine Festkörperlaserquelle, deren Strahl in einer Glasfaser erzeugt wird. Faserlaser sind bekannt für ihre hohe Energieeffizienz, den minimalen Wartungsaufwand und die außergewöhnliche Strahlqualität. Sie sind der Industriestandard für die Bearbeitung von Metallen, einschließlich hochreflektierender Materialien wie Aluminium, Messing und Kupfer. Fortschrittliche Systeme, wie die von Hymson , bieten hohe Leistungen zum Schneiden dicker Metalle mit bemerkenswerter Geschwindigkeit.

- CO₂-Laserschneider: Diese Maschinen erzeugen den Laserstrahl mithilfe eines elektrisch angeregten Gasgemischs (hauptsächlich Kohlendioxid). CO₂-Laser haben eine längere Wellenlänge und eignen sich daher besonders gut zum Schneiden nichtmetallischer Materialien wie Acryl, Holz, Leder und Textilien. Sie können zwar dünne Metalle schneiden, sind dafür aber weniger effizient als Faserlaser.

- Nd:YAG-Laser (Neodym-dotierter Yttrium-Aluminium-Granat): Ein Typ kristallbasierter Festkörperlaser. Obwohl sie heute für allgemeine Schneidarbeiten weniger gebräuchlich sind, können sie eine sehr hohe Spitzenleistung liefern und eignen sich daher zum Schneiden dicker Materialien, zum Schweißen und zum kontrastreichen Gravieren von Metallen und Keramik.

Maschinen werden auch nach ihren Bewegungsachsen klassifiziert (z. B. 3-Achsen für 2D-Schneiden, 5-Achsen für komplexe 3D-Teile), was die geometrische Komplexität der Teile bestimmt, die sie herstellen können.

Was sind einige gängige Anwendungen des CNC-Laserschneidens?

Die Präzision und Vielseitigkeit des CNC-Laserschneidens machen es zu einer unverzichtbaren Technologie in zahlreichen Branchen:

- Automobilindustrie: Herstellung von Fahrgestellkomponenten, Karosserieteilen und komplexen Innenraumelementen.

- Luft- und Raumfahrt: Schneiden hochfester, hitzebeständiger Legierungen für Rumpfkomponenten, Turbinentriebwerksteile und Halterungen mit engen Toleranzen.

- Elektronik: Ritzen von Silizium-Wafern, Schneiden von Schablonen für Leiterplatten und Herstellen präziser Komponenten für die Unterhaltungselektronik.

- Medizin: Herstellung von chirurgischen Instrumenten, Stents und kundenspezifischen orthopädischen Implantaten aus medizinischen Metallen und Polymeren.

- Architektur und Struktur: Erstellen von dekorativen Metallplatten, kundenspezifischen Beschilderungen und Strukturstahlkomponenten.

Welche Vorteile bietet der Einsatz von CNC-Laserschneiden?

- Unübertroffene Präzision und Komplexität: Erreicht Toleranzen von bis zu ±0,1 mm und ermöglicht so die Erstellung hochkomplexer Designs, die mit herkömmlichen Methoden nicht möglich sind.

- Überlegene Kantenqualität: Da es sich um ein berührungsloses Verfahren handelt, wird die mechanische Belastung des Materials vermieden und es entstehen glatte, gratfreie Kanten, die oft keiner Nachbearbeitung bedürfen.

- Hohe Materialeffizienz: Der extrem schmale Schnitt ermöglicht eine enge Verschachtelung der Teile, wodurch die Materialausnutzung maximiert und der Ausschuss reduziert wird.

- Minimale Wärmeeinflusszone (WEZ): Die fokussierte Energie führt zu einer sehr kleinen Wärmeeinflusszone, wodurch die thermische Verzerrung minimiert und die strukturelle Integrität des Materials bewahrt wird, was für dünne Bleche entscheidend ist.

- Vielseitigkeit: Eine einzelne Maschine kann eine Vielzahl von Materialien und Dicken verarbeiten, indem Sie einfach die Schnittparameter in der Software anpassen.

- Hohe Geschwindigkeit und Produktivität: Moderne Faserlasersysteme, wie sie von Hymson angeboten werden, erreichen außergewöhnlich hohe Schnittgeschwindigkeiten, wodurch die Zykluszeiten erheblich reduziert und die Gesamtproduktivität gesteigert wird.

Welche Arten von Materialien können mit einer CNC-Laserschneidmaschine geschnitten werden?

- Metalle: Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer, Titan. (Faserlaser sind optimal für Metalle).

- Kunststoffe: Acryl (PMMA), POM (Delrin), PETG. (Hinweis: Vom Schneiden von PVC wird dringend abgeraten, da dabei giftiges Chlorgas freigesetzt wird.)

- Organische Materialien: Holz (Sperrholz, MDF), Leder, Papier, Pappe, Kork.

- Textilien: Baumwolle, Filz, Polyester, Seide.

- Schäume: Polyethylen, Polyurethan, Polystyrol.

- Verbundwerkstoffe: Bestimmte Verbundwerkstoffe wie Kohlefaser können geschnitten werden, erfordern jedoch eine spezielle Belüftung und Parameterkontrolle.

Abschluss

CNC-Laserschneiden hat sich als Eckpfeiler der modernen Fertigung etabliert und bietet eine beispiellose Kombination aus Geschwindigkeit, Präzision und Vielseitigkeit. Vom ersten Entwurf bis zum Endprodukt ermöglicht die Technologie Herstellern die Herstellung komplexer Teile mit außergewöhnlicher Qualität und Effizienz. Mit der Weiterentwicklung der Technologie erweitern führende Anbieter wie Hymson die Grenzen mit leistungsstärkeren, intelligenteren und automatisierten Faserlaserlösungen und ermöglichen Branchen, ihre Produktionsprozesse für die Zukunft zu optimieren und zu erneuern.

Teile diesen Beitrag: