Für jeden Produktionsleiter, Ingenieur oder Unternehmer in der Metallverarbeitung, der Wert auf hohe Effizienz und Präzision legt, ist die Wahl der richtigen Laserschneidmaschine eine wichtige Entscheidung. Dieser Artikel bietet eine detaillierte Analyse der Hochgeschwindigkeits-Faserlaserschneidmaschine von Hymson und beantwortet die wichtigsten Fragen potenzieller Anwender: Welche Schlüsseltechnologien sind die Maschine? Wie lassen sich diese Technologien in konkrete Produktionsvorteile umsetzen? Und für welche Produktionsszenarien eignet sie sich am besten?

Kernfrage 1: Wie kann man Schnittgeschwindigkeit und Kurvenpräzision in Einklang bringen?

In der realen Produktion ist „hohe Geschwindigkeit“ allein bedeutungslos, insbesondere beim Schneiden komplexer Muster oder Teile mit scharfen Ecken. Wenn die Maschine ihre Geschwindigkeit und Beschleunigung an Ecken nicht effektiv kontrollieren kann, kann es leicht zu Überbrennen oder Verformungen kommen, was die Qualität des fertigen Produkts beeinträchtigt.

Diese Hochgeschwindigkeits-Schneidemaschine bewältigt diese Herausforderung durch die Kombination zweier Schlüsseltechnologien:

- Maximale Beschleunigung von 1,5 G : Hohe Beschleunigung bedeutet, dass der Schneidkopf seine Zielgeschwindigkeit schneller erreichen und wieder verlassen kann. Bei der Bearbeitung zahlreicher kurzer Liniensegmente und komplexer Konturen werden dadurch die Wartezeiten ohne Schneiden deutlich reduziert, was die Gesamtverarbeitungseffizienz direkt steigert.

- 7-Hz-Tiefpassfilterung : Dies ist eine entscheidende Steuerungstechnologie. Sie glättet Vibrationen und Stöße der Maschine bei Hochgeschwindigkeitsbewegungen, insbesondere bei schnellen Richtungswechseln in Kurven. Die 7-Hz-Filterfrequenz gewährleistet, dass die Maschine den Schneidpfad präzise und gleichzeitig mit hoher Geschwindigkeit (1,5 G Beschleunigung) ausführen kann, was zu einer schnellen und gleichmäßigen Kurvenqualität führt.

Fazit : Diese Schneidemaschine jagt nicht blind der Geschwindigkeit hinterher. Stattdessen nutzt sie eine Kombination aus „hoher Beschleunigung + intelligenter Filterung“, um die effektive Produktionseffizienz zu maximieren und gleichzeitig die Qualität der komplexen Teileverarbeitung zu gewährleisten.

Kernfrage 2: Wie können Stabilität und Konsistenz bei einer langfristigen Massenproduktion sichergestellt werden?

Es ist nicht schwer, eine Maschine bei der Ersteinrichtung gut zu betreiben. Der eigentliche Test besteht darin, ob sie nach stunden- oder sogar tagelangem Dauerbetrieb die gleiche Schnittgenauigkeit beibehält. Hitze ist der Hauptfeind der Stabilität.

Um dieses Problem zu beheben, bietet diese Maschine zwei Schutzebenen:

Wärmeschutz und Spannungsabbau auf struktureller Ebene :

- Maschinenbett : Es besteht aus hochfesten, geschweißten Stahlplatten und wird einem Hochtemperaturglühprozess unterzogen. Ziel dieses Verfahrens ist es, die beim Schweißen entstandenen inneren Spannungen zu beseitigen und so zu verhindern, dass das Maschinenbett durch Temperaturschwankungen im Laufe der Zeit Mikroverformungen erfährt. Dies gewährleistet grundsätzlich die langfristige strukturelle Stabilität.

- Schutz : Der Innenraum ist mit speziellen, hochtemperaturbeständigen Materialien ausgekleidet und bietet einen 360°-Rundum-Wärmeschutz , der die Maschinenstruktur effektiv vor der beim Hochleistungsschneiden entstehenden Hitze isoliert.

Aktive Kompensation auf Technologieebene :

- Thermodynamische Kompensationstechnologie : Hierbei handelt es sich um eine intelligente, aktive Fehlerkorrekturfunktion. Das System überwacht kleinste, durch Hitze verursachte Veränderungen der Anlage und gleicht die Verarbeitungsparameter in Echtzeit aus. Dadurch wird sichergestellt, dass jedes Teil, vom ersten bis zum letzten, mit der gleichen Präzision geschnitten wird.

Fazit : Durch eine Kombination aus „passivem physischen Schutz + aktiver intelligenter Kompensation“ soll dieses Gerät das hartnäckigste Problem in der Massenproduktion – die Genauigkeitskonstanz – lösen und so die Ausschussrate reduzieren und die Lieferqualität gewährleisten.

Kernfrage 3: Wie ist die Leistung der Kernkomponenten? Ist die Wartung und Integration einfach?

Die langfristige Zuverlässigkeit einer Maschine hängt von der Qualität ihrer Kernkomponenten und der Solidität ihrer Gesamtkonstruktion ab.

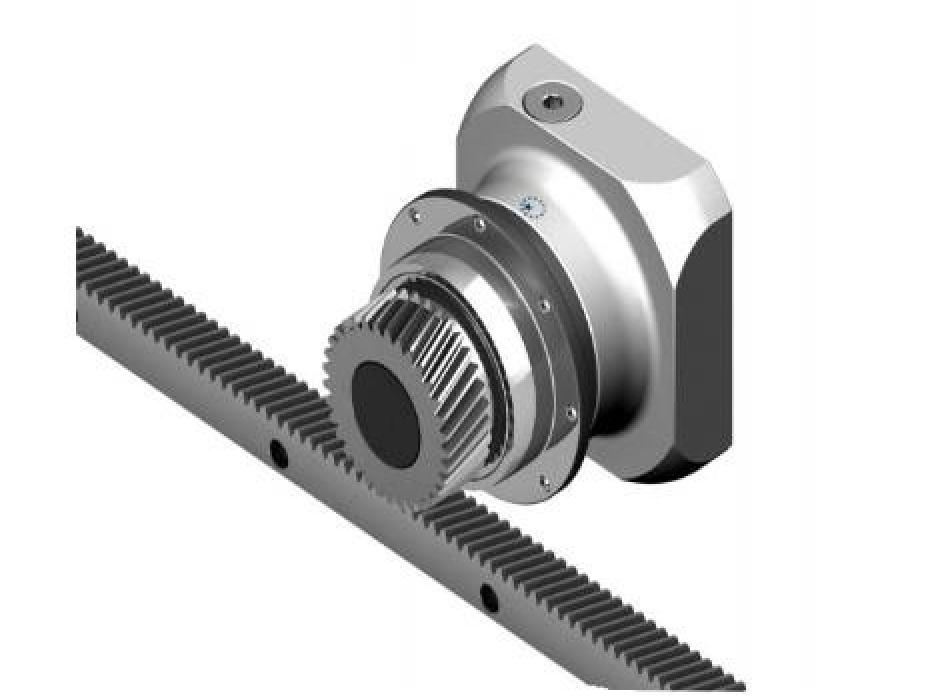

- Antriebssystem : Es nutzt ein präzisionsgeschliffenes Zahnstangen- und Ritzelsystem mit einer Portalstruktur mit Doppelantrieb . Diese Konstruktion bietet eine bessere Verzahnung und Antriebskraft, reduziert effektiv Vibrationen und bietet die physikalische Grundlage für eine hohe Beschleunigung von 1,5 G.

- Träger : Er verfügt über einen patentierten, von Hymson gezogenen Aluminiumträger . Seine Vorteile liegen darin, dass er sowohl leicht als auch steif ist. Das geringe Gewicht reduziert die Belastung der Motoren und sorgt für eine höhere Dynamik, während die hohe Steifigkeit dafür sorgt, dass er sich bei Hochgeschwindigkeitsbewegungen nicht verformt und so die Schnittgenauigkeit garantiert.

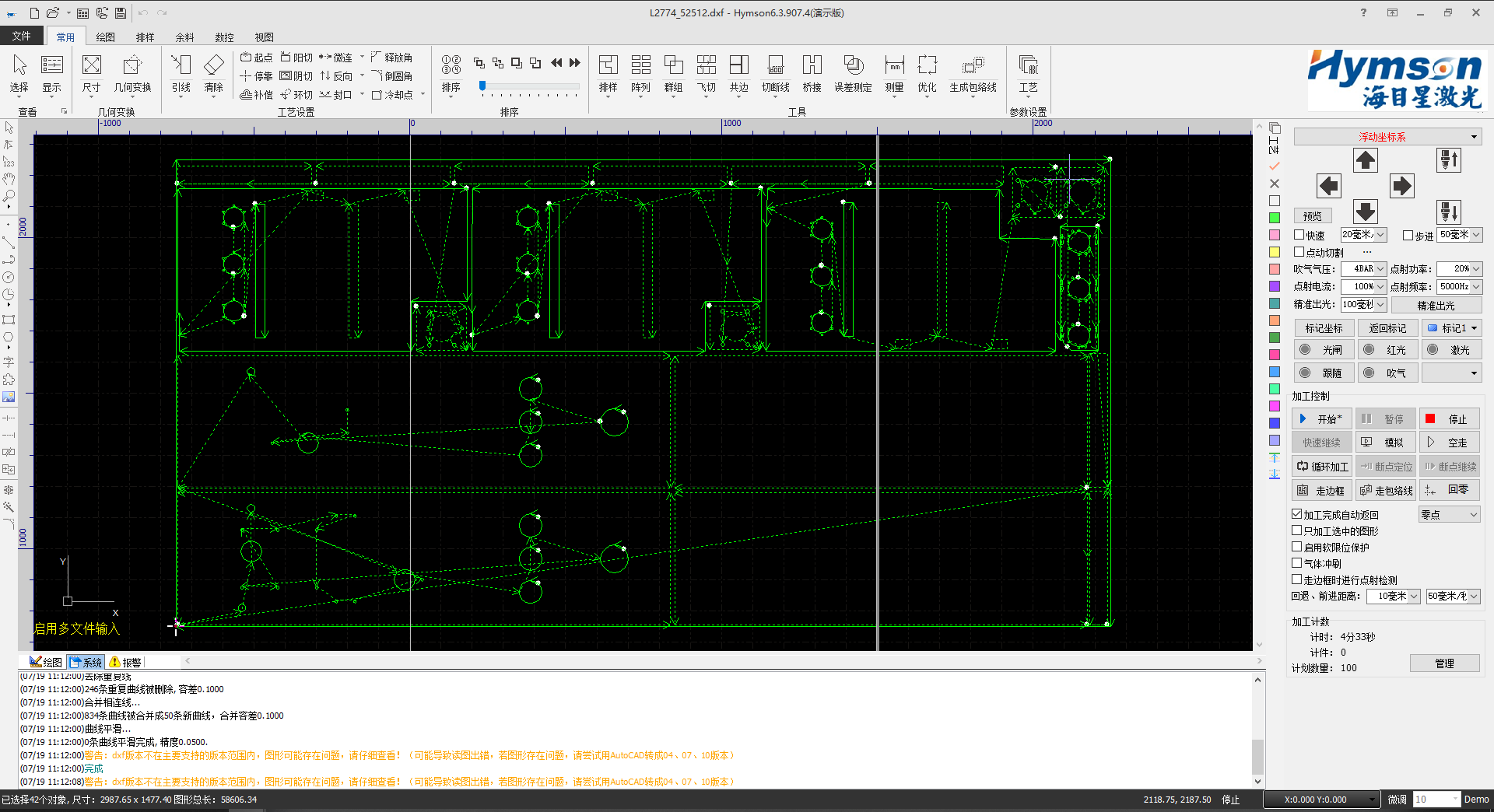

- Steuerungssystem (FSCUT) : Dies ist das Gehirn der Maschine. Basierend auf der EtherCAT-Bussteuerung verfügt es über eine extrem kurze Reaktionszeit (≤100 µs) und gewährleistet so eine schnelle und präzise Befehlsausführung. Darüber hinaus bietet es Schnittstellen für die nahtlose Integration mit automatischen Be- und Entladesystemen und flexiblen FMS-Fertigungssystemen und lässt so Raum für zukünftige intelligente Upgrades.

- Betriebskostenbetrachtung (Zonen-Staubabsaugung) : Herkömmliche, vollflächige Staubabsaugsysteme verbrauchen viel Energie und sind oft ineffizient. Das Zonen-Staubabsaugungssystem der Maschine aktiviert die Absaugung nur in dem Bereich, in dem der Schneidkopf gerade arbeitet. Dies führt zu einem kürzeren Weg und einer stärkeren Saugkraft, was zu einer besseren Staubabsaugung bei geringerem Energieverbrauch führt.

Übersicht der technischen Daten

Nachfolgend sind die wichtigsten Parameter der beiden Hauptmodelle aufgeführt, um einen direkten Vergleich und die Werkstattplanung zu ermöglichen.

| Gerätemodell | HF3015G | HF4020G |

| Effektiver Schnittbereich | 3100 mm x 1550 mm | 4000 mm x 2000 mm |

| X/Y-Achsen-Positionierungsgenauigkeit | ±0,03 mm/m | ±0,03 mm/m |

| Maximale X/Y-Achsenbeschleunigung | 1,5 g | 1,5 g |

| Maximale Z-Achsen-Positionierungsgeschwindigkeit | 40 m/min | 40 m/min |

| Stellfläche der gesamten Maschine | 8700 mm x 2800 mm | 10800 mm x 3500 mm |

Diese Hochgeschwindigkeits -Faserlaserschneidmaschine von Hymson ist nicht nur eine Ansammlung leistungsstarker Hardware. Sie ist eine systematische Lösung, die die zentralen Schwachstellen der Fertigungsindustrie – Effizienz, Präzision, Stabilität und langfristige Betriebskosten – durch eine Reihe vernetzter Technologien und Konstruktionsdesigns adressiert. Sie eignet sich besonders für Metallverarbeitungsbetriebe mit hohen Ansprüchen an Verarbeitungsqualität und Produktionseffizienz, die eine Maschine mit langfristigem, stabilem Betrieb und Potenzial für zukünftige Automatisierungserweiterungen benötigen.

Teile diesen Beitrag: