Wenn Sie die Effizienz, Präzision und Flexibilität Ihres Metallbearbeitungsprozesses steigern möchten, ist die Faserlaserschneidtechnologie ein leistungsstarkes Werkzeug, das Sie nicht außer Acht lassen sollten. Um Ihnen zu helfen, diese Technologie vollständig zu verstehen und effektiv zu nutzen, haben wir diesen ultimativen Leitfaden basierend auf den 16 wichtigsten Fragen erstellt, die Sie am meisten interessieren. Los geht‘s.

Was ist Faserlaserschneiden?

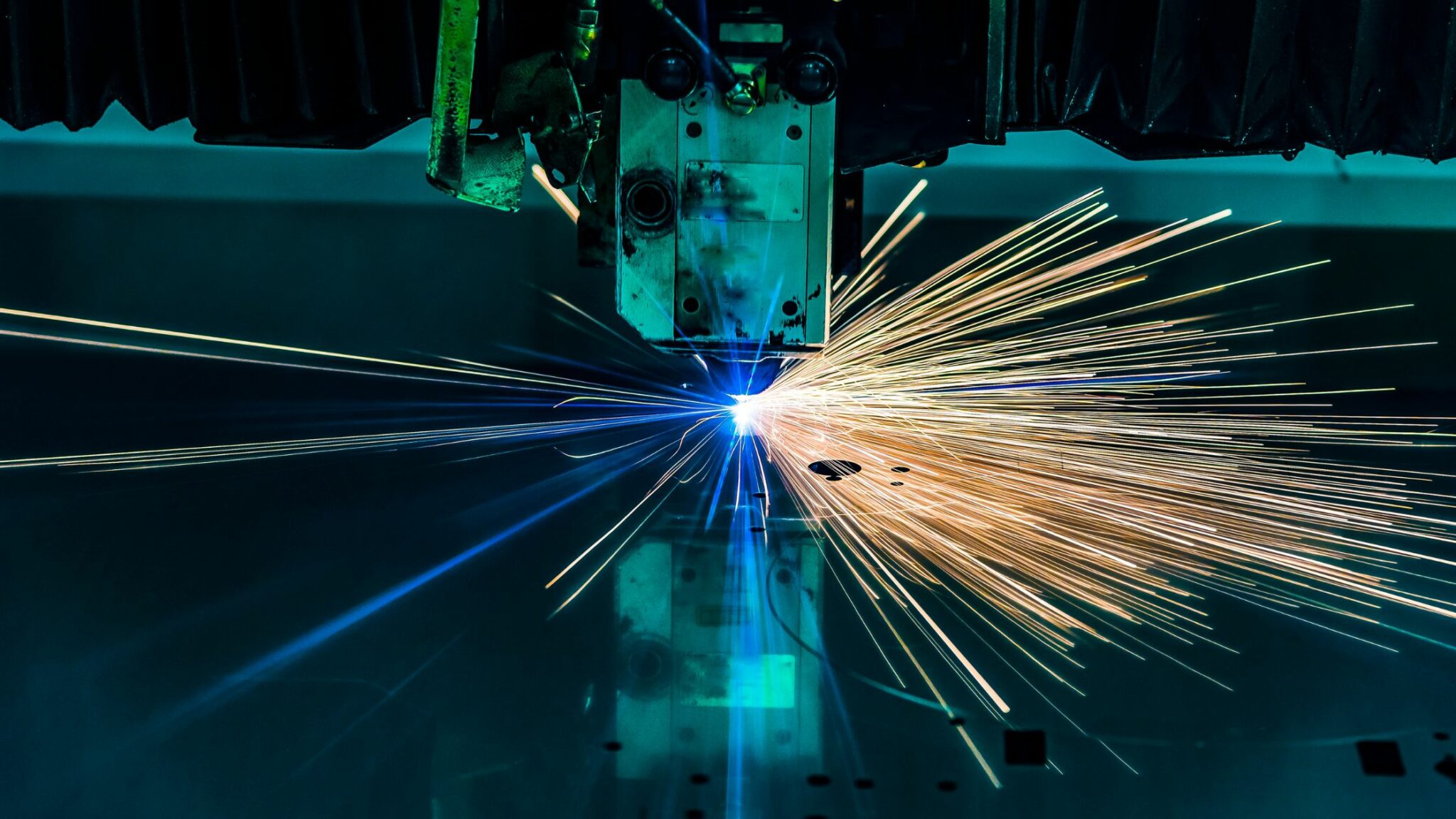

Vereinfacht ausgedrückt ist Faserlaserschneiden ein thermisches Schneidverfahren, bei dem ein Laserstrahl mit hoher Energiedichte zur Materialbearbeitung eingesetzt wird. Kernstück des Verfahrens ist der Faserlaser, der den Laserstrahl in einer speziellen, mit Seltenerdelementen wie Ytterbium dotierten Glasfaser erzeugt und verstärkt. Trifft dieser hochfokussierte Laserstrahl auf die Oberfläche Ihres Werkstücks, schmilzt oder verdampft er dieses augenblicklich. Gleichzeitig bläst ein koaxialer Hilfsgasstrom das geschmolzene Material weg und erzeugt so den präzisen Schnitt, den Sie geplant haben.

Was sind die Hauptkomponenten eines Faserlaserschneidsystems?

Um Ihre Maschine effektiv zu betreiben, müssen Sie mit ihren fünf Kernsystemen vertraut sein:

- Faserlaserquelle: Dies ist das Herzstück Ihrer Maschine und für die Erzeugung des leistungsstarken Laserstrahls verantwortlich. Seine Leistung (in Kilowatt) bestimmt direkt Ihre Schneidfähigkeiten.

- Laserschneidkopf: Dies ist die „Schneidekante“ des Vorgangs. Er empfängt den Laser, fokussiert ihn durch interne Linsen auf einen winzigen Punkt und stößt das Hilfsgas aus.

- CNC-Steuerungssystem: Dies ist das Gehirn der Maschine. Sie verwenden es, um Ihre Konstruktionsdateien zu laden, Parameter festzulegen und der Maschine zu befehlen, sich entlang eines präzisen Pfads zu bewegen.

- Werkzeugmaschine und Bewegungssystem: Ein robustes Maschinenbett bildet zusammen mit einem hochpräzisen Portal, Zahnstange und Ritzel sowie Servomotoren das Skelett und die Muskeln der Maschine und gewährleistet Stabilität und Genauigkeit auch bei hohen Geschwindigkeiten.

- Zusatzsysteme: Dazu gehören der Kühler zur Kühlung der Laserquelle und des Schneidkopfes sowie das Gasversorgungssystem zur Versorgung mit Schneidgas. Diese Systeme sind für einen stabilen Maschinenbetrieb von entscheidender Bedeutung.

Wie funktioniert Laserschneiden?

Wenn Sie die „Start“-Taste drücken, werden augenblicklich eine Reihe präziser Aktionen ausgeführt:

- Erzeugung und Verstärkung: Der Laser wird in der Quelle erzeugt und in der Spezialfaser verstärkt.

- Übertragung: Der Laser wird nahezu ohne Energieverlust über ein flexibles Glasfaserkabel zum Schneidkopf übertragen.

- Fokussierung: Linsen im Schneidkopf fokussieren den Laserstrahl auf einen Punkt mit extrem hoher Energiedichte auf Ihrem Material.

- Schmelzen & Auswerfen: Das Material wird durch den fokussierten Strahl sofort geschmolzen. Gleichzeitig bläst das von Ihnen gewählte Hilfsgas (z. B. Stickstoff oder Sauerstoff) die geschmolzene Schlacke kraftvoll aus dem Schnitt und hinterlässt einen sauberen Schnitt. Der gesamte Prozess wird durch das CNC-System gesteuert, um Ihre komplexen Designs zu erstellen.

Was sind die Hauptparameter des Faserlaserschneidens?

Um einen perfekten Schnitt zu erzielen, müssen Sie die folgenden Schlüsselparameter mit der Präzision eines Meisterkochs kontrollieren:

- Laserleistung: Bestimmt, wie dick und wie schnell Sie schneiden können.

- Schnittgeschwindigkeit: Muss mit der Kraft und der Materialstärke in Einklang gebracht werden. Zu schnell, und Sie schneiden nicht durch; zu langsam, und die Kantenqualität leidet.

- Art und Druck des Hilfsgases: Sauerstoff unterstützt die Verbrennung und erhöht die Schnittgeschwindigkeit bei Kohlenstoffstahl. Stickstoff ist ein Schutzgas, das bei Edelstahl und Aluminium zum Einsatz kommt, um Oxidation zu verhindern und eine glänzende Oberfläche zu erzielen.

- Brennpunktposition: Ob der Brennpunkt über, auf oder innerhalb des Materials liegt, beeinflusst die Schnittbreite und Rechtwinkligkeit.

- Düsentyp und Abstand: Steuert die Form und Entfernung des Gasstrahls und hat direkten Einfluss darauf, wie effektiv geschmolzenes Material ausgestoßen wird.

Welche verschiedenen Arten von Faserlasern gibt es?

Sie können sie aus zwei praktischen Perspektiven kategorisieren:

- Nach Leistungsstufe:

- Geringe Leistung (<1 kW): Wird hauptsächlich zum Schneiden dünner Bleche und für Präzisionsmarkierungen verwendet.

- Mittlere Leistung (1–6 kW): Dies ist die gängige Wahl auf dem Markt und kann die meisten dünnen bis mitteldicken Metallbleche effizient schneiden.

- Hohe Leistung (> 6 kW, bis zu 40 kW+): Wird zum schnellen Schneiden dicker Platten verwendet, ideal für die Schwerindustrie und zur Steigerung der Produktivität.

- Nach Betriebsmodus:

- Dauerstrichlaser (CW): Gibt einen kontinuierlichen Laserstrahl aus, der der Standard für Schneidanwendungen ist.

- Gepulster Laser: Gibt Energie in Impulsen ab und wird häufiger zum Präzisionsschweißen, Markieren und Bohren verwendet.

Welche Materialien kann ein Faserlaser schneiden?

Ein Faserlaser ist ein echtes Multifunktionswerkzeug für die Metallbearbeitung. Sie können damit problemlos schneiden:

- Kohlenstoffstahl

- Edelstahl

- Aluminium und seine Legierungen

- Messing und Kupfer

- Verzinktes Blech

Hinweis: Aufgrund seiner Wellenlänge eignet sich ein Faserlaser nicht zum Schneiden von Nichtmetallen wie Holz, Acryl oder Stoff. In diesen Bereichen sind CO2-Laser die beste Wahl.

Was sind die Vorteile des Faserlaserschneidens?

Wenn Sie in eine Faserlasermaschine investieren, profitieren Sie von diesen wesentlichen Vorteilen:

- Extreme Präzision: Sie können problemlos komplexe Designs mit Toleranzen im Mikrometerbereich erstellen.

- Unglaubliche Geschwindigkeit: Besonders beim Schneiden dünner bis mittlerer Bleche übertrifft die Effizienz herkömmliche Schneidemethoden bei weitem.

- Hohe Flexibilität: Es sind keine Formen erforderlich. Sie können jede beliebige Form schneiden, indem Sie einfach die Designdatei ändern.

- Hervorragende Kantenqualität: Die Schnittfläche ist glatt und erfordert oft keine Nachbearbeitung.

- Geringe Betriebskosten: Es entsteht kein Werkzeugverschleiß. Ihre Hauptverbrauchsmaterialien sind Strom und Gas, was das Gerät auf lange Sicht sehr wirtschaftlich macht.

- Einfach zu automatisieren: Es kann nahtlos in automatische Be- und Entladesysteme für eine unbeaufsichtigte Produktion rund um die Uhr integriert werden.

Welche Einschränkungen gibt es beim Laserschneiden?

Um eine fundierte Entscheidung treffen zu können, müssen Sie auch die Einschränkungen verstehen:

- Hohe Anfangsinvestition: Ein hochwertiges System in Industriequalität erfordert erhebliche Anfangsinvestitionen.

- Engpass bei dicken Platten: Obwohl die Leistung zunimmt, sind Effizienz und Kosten beim Schneiden extrem dicker Platten (z. B. > 50 mm oder 2 Zoll) möglicherweise weniger günstig als beim Plasma- oder Brennschneiden.

- Nicht für Nichtmetalle geeignet: Wie bereits erwähnt, sind seine Fähigkeiten im Bereich der Nichtmetallverarbeitung begrenzt.

Wie wähle ich einen Faserlaserschneider aus?

Die Wahl der richtigen Maschine ist wie die Auswahl eines Schlüsselspielers für Ihr Werksteam. Gehen Sie folgendermaßen vor:

- Analysieren Sie Ihren Kernbedarf: Definieren Sie klar die Materialarten und Dickenbereiche, die Sie am häufigsten verarbeiten werden. Daraus ergibt sich direkt die benötigte Laserleistung.

- Prüfen Sie Kernkomponenten und Marken: Die Qualität der Laserquelle (z. B. IPG, Raycus), des Schneidkopfes, des CNC-Systems und des Maschinenbetts bestimmt die Stabilität und Lebensdauer der Maschine. Die Wahl einer renommierten Marke wie Hymson , die auf hochwertige Integration und Prozesskompetenz setzt, bietet Ihnen mehr Sicherheit.

- Bewerten Sie die Benutzerfreundlichkeit der Software: Eine intuitive und leistungsstarke Software erleichtert Ihre täglichen Abläufe erheblich.

- Priorisieren Sie Service und Support: Umfassende Schulungen, zeitnahe After-Sales-Reaktionen und eine ausreichende Ersatzteilversorgung sind entscheidend für den langfristigen effizienten Betrieb Ihrer Maschine.

Welche Anwendungen gibt es für einen Faserlaserschneider?

Sie werden feststellen, dass das Faserlaserschneiden in jeden Aspekt der Fertigung vorgedrungen ist:

- Blechbearbeitung: Gehäuse, Schränke, Metalltüren und -fenster.

- Automobilherstellung: Karosserieteile, Prototypenteile.

- Luft- und Raumfahrt: Präzisionsschneiden von Komponenten aus Speziallegierungen.

- Küchengeschirr und -geräte: Edelstahlplatten, Gerätegehäuse.

- Fitnessgeräte & Stahlmöbel: Komplexes Schneiden von Rohren und Platten.

- Elektronikindustrie: Verarbeitung von Präzisionsmetallteilen.

Was sind die Herausforderungen beim Faserlaserschneiden?

Bei Ihrem Betrieb können Sie mit einigen Herausforderungen konfrontiert werden:

- Parameteroptimierung: Das Finden der optimalen Parameterkombination für unterschiedliche Materialien und Dicken erfordert Erfahrung.

- Verarbeitung stark reflektierender Materialien: Das Schneiden von Materialien wie Kupfer und Aluminium erfordert spezielle Techniken, um zu verhindern, dass die Geräte durch die Laserrückreflexion beschädigt werden.

- Fähigkeiten des Bedieners: Obwohl die Bedienung immer einfacher wird, ist ein erfahrener Bediener, der komplexe Probleme beheben und Prozesse optimieren kann, immer noch von großem Wert.

Welche Wartung ist für ein Faserlaserschneidsystem erforderlich?

Eine gute Wartung ist der Schlüssel zur Langlebigkeit und Präzision Ihrer Maschine. Sie können einen einfachen Wartungsplan erstellen:

- Tägliche Kontrollen: Reinigen Sie die Schneidkopfdüse und prüfen Sie die Schutzlinse auf Verunreinigungen.

- Wöchentliche Kontrollen: Reinigen Sie die Maschine innen und außen von Staub und Abfall und überprüfen Sie den Wasserstand und die Temperatur des Kühlers.

- Monatliche/regelmäßige Kontrollen: Überprüfen Sie die Schmierung der Führungsschienen, reinigen Sie das Filtersieb des Kühlers und ersetzen Sie die Filterelemente. Überprüfen Sie den Gasweg auf Lecks.

Gibt es Umweltaspekte oder -vorschriften?

Ja, Sie müssen auf zwei wichtige Punkte achten:

- Rauch- und Staubabsaugung: Beim Metallschneiden entstehen erhebliche Mengen Rauch und Staub. Sie müssen Ihre Maschine mit einem effizienten Staubabsaugsystem ausstatten, um die Luftqualität in der Werkstatt zu gewährleisten, die Gesundheit der Bediener zu schützen und die örtlichen Umweltvorschriften einzuhalten.

- Sicherheitsschutz: Industrielle Laserschneider sind in der Regel vollständig geschlossen (Laserprodukte der Klasse 1), um die Belastung durch Laserstrahlung zu vermeiden. Während des Betriebs müssen Sie eine zertifizierte Laserschutzbrille tragen.

Wie hoch ist die Lebensdauer eines Faserlasersystems?

Die Lebensdauer Ihrer Maschine hängt von mehreren Faktoren ab, die Sie wie folgt verstehen können:

- Kernkomponente – Die Laserquelle: Ihre theoretische Lebensdauer beträgt typischerweise bis zu 100.000 Stunden, was bedeutet, dass sie Ihnen bei normalem Gebrauch über 10 Jahre lang dienen kann.

- Maschinenbett: Ein hochwertiges, wärmebehandeltes Maschinenbett ist äußerst langlebig und hat eine sehr lange Lebensdauer.

- Verbrauchsmaterial: Schutzlinsen und Düsen sind Verschleißteile, die je nach Nutzung regelmäßig ausgetauscht werden müssen.

- Insgesamt hat ein gut gewarteter Laserschneider einer renommierten Marke typischerweise eine effektive Lebensdauer von 8–10 Jahren oder mehr.

Wie viel kostet ein Faserlaserschneider?

Dies ist eine häufig gestellte Frage, aber der Preis ist nicht festgelegt. Er wird hauptsächlich bestimmt durch:

- Laserleistung: Höhere Leistung bedeutet einen höheren Preis. Dies ist der Hauptkostentreiber.

- Marke und Konfiguration: Renommierte Marken, importierte Kernkomponenten, größere Schneidetische und zusätzliche Funktionen wie automatisches Be-/Entladen erhöhen die Kosten.

- Allgemeine Preisspannen:

- Einstiegsniveau (1–3 kW): Kann zwischen Zehntausenden und einem niedrigen sechsstelligen Betrag in USD liegen.

- Mittlerer Mainstream (4–6 kW): Die Preise liegen normalerweise im niedrigen bis mittleren sechsstelligen Bereich.

- High-End-Hochleistung (12 kW+): Die Preise reichen vom mittleren sechsstelligen Betrag bis über eine Million Dollar. Wenden Sie sich am besten direkt an den Hersteller, um ein genaues Angebot basierend auf Ihren spezifischen Anforderungen zu erhalten.

Was ist der Unterschied zwischen Faserlaser- und CO2-Lasertechnologie?

Dies sind zwei gängige Lasertechnologien. Die Unterschiede lassen sich anhand der folgenden Tabelle deutlich erkennen:

| Besonderheit | Faserlaser | CO2-Laser |

| Grundprinzip | Erzeugt und verstärkt in einer Glasfaser | Erzeugt in einem mit CO2-Gasgemisch gefüllten Resonanzhohlraum |

| Wellenlänge | ~1 µm | ~10,6 µm |

| Primärmaterialien | Metalle (sehr hohe Absorptionsrate) | Nichtmetalle (Holz, Acryl, Leder, Papier) |

| Effizienz | Hoch (typischerweise >30%), energieeffizienter | Niedriger (ca. 10-15%) |

| Wartung | Nahezu wartungsfreie Quelle | Erfordert regelmäßige Resonatorwartung, Gasnachfüllungen |

Zusammenfassend lässt sich sagen: Wenn Ihr Unternehmen sich auf das Schneiden von Metall konzentriert, ist der Faserlaser die unangefochten beste Wahl. Arbeiten Sie mit nichtmetallischen Materialien, ist ein CO2-Laser die bessere Wahl.

So wählen Sie den richtigen Faserlaserschneider für Sie aus

Wenn Sie bereit sind zu investieren, treffen Sie Ihre Entscheidung auf der Grundlage dieser entscheidenden Faktoren:

- Ihre Anwendung: Definieren Sie zunächst die primären Materialien und Dicken, die Sie schneiden möchten. Dies ist der Hauptfaktor für die Bestimmung der benötigten Laserleistung.

- Verarbeitungsqualität und Komponenten: Die langfristige Zuverlässigkeit Ihrer Maschine ist entscheidend. Achten Sie bei der Auswahl auf Hersteller wie Hymson , die Wert auf hochwertige, integrierte Systeme legen – von erstklassigen Laserquellen bis hin zu robusten, spannungsarmen Maschinenrahmen. Dieser Fokus auf Qualität sorgt für eine höhere Rentabilität Ihrer Investition durch höhere Betriebszeit und konsistente Ergebnisse.

- Automatisierung und Software: Stellen Sie sicher, dass die Software der Maschine intuitiv und leistungsstark genug für Ihren Arbeitsablauf ist. Ein gutes CNC-System erleichtert Ihre Arbeit und macht sie effizienter.

- Service und Support: Ihre Beziehung zum Hersteller endet nicht nach dem Kauf. Wählen Sie eine Marke mit einem guten Ruf für hervorragende Schulung, Service und Support, um sicherzustellen, dass Sie Ihre Maschine über Jahre hinweg optimal nutzen können.

Häufig gestellte Fragen

1. Was ist der Hauptunterschied zwischen einem Faserlaser und einem CO2-Laser, den ich verwenden könnte?

Die größten Unterschiede liegen in der Wellenlänge und der Effizienz. Die Wellenlänge eines Faserlasers ist ideal für Metalle, da dadurch mehr Leistung zum Schneiden genutzt wird, was das Schneiden schneller und energieeffizienter macht. Ein CO2-Laser hat eine andere Wellenlänge, die sich besser zum Schneiden organischer Materialien wie Holz, Acryl und Leder eignet.

2. Wie dick kann ich mit einem Faserlaser schneiden?

Die Schneiddicke hängt direkt von der gewählten Laserleistung und dem Material ab. Mit einem 1-kW-Faserlaser können Sie beispielsweise bis zu 10 mm dicken Edelstahl schneiden. Mit einem 12-kW-System können Sie Edelstahl mit einer Dicke von über 40 mm sauber schneiden.

3. Ist es für mich sicher, einen Faserlaserschneider zu bedienen?

Ja, bei der Entwicklung industrieller Faserlaserschneider steht Ihre Sicherheit an erster Stelle. Es handelt sich um vollständig geschlossene Systeme (Klasse 1) mit Sicherheitsverriegelungen an den Türen, die jegliche Belastung durch Laserstrahlung verhindern. Tragen Sie stets die mitgelieferte zertifizierte Schutzbrille und stellen Sie sicher, dass Ihre Rauchabsaugung läuft, um eine sichere Arbeitsumgebung zu gewährleisten.

4. Mit welchen Hauptbetriebskosten muss ich rechnen?

Ihre Hauptkosten entstehen durch Strom, Hilfsgase (Stickstoff oder Sauerstoff) und einige wichtige Verbrauchsmaterialien. Die wichtigsten Verbrauchsmaterialien, die Sie ersetzen müssen, sind Düsen und die Schutzlinse im Schneidkopf, die sich mit der Zeit abnutzen. Selbst mit diesen sind Ihre Gesamtbetriebskosten deutlich niedriger als bei Methoden, die teure Werkzeuge erfordern.

5. Kann ich reflektierende Materialien wie Kupfer und Messing schneiden?

Ja, das ist möglich. Während diese Materialien früher schwierig zu bearbeiten waren, verfügen moderne Faserlaser über fortschrittliche Steuerungen, die ein zuverlässiges und effektives Schneiden ermöglichen. Sie müssen zwar bestimmte Parameter verwenden, aber dies ist eine Standardfunktion, die Sie heute von einer hochwertigen Industriemaschine erwarten sollten.

Teile diesen Beitrag: