Im hart umkämpften Markt der Metallverarbeitung behindern zentrale Herausforderungen wie uneinheitliche Schnittpräzision, langsame Umrüstungen bei komplexen Teilen und geringe Effizienz aufgrund übermäßiger manueller Eingriffe das Unternehmenswachstum. Eine einfache Verlängerung der Arbeitszeit oder zusätzliches Personal ist keine praktikable Lösung mehr. Die Modernisierung der Ausrüstung zur deutlichen Steigerung der Produktivität ist unerlässlich geworden. Dieser Artikel bietet eine detaillierte Analyse am Beispiel der Faserlaserschneidmaschinen von Hymson und zeigt, wie systematische Verbesserungen von Hardware, Software und Prozessen zu einem Quantensprung in Präzision und Effizienz führen können.

Ein Rahmen zur Messung des Werts einer Geräteaufrüstung

Um den Wert einer Geräteaufrüstung zu bewerten, reicht die Betrachtung des Kaufpreises nicht aus. Es sollte ein mehrdimensionaler Rahmen geschaffen werden:

Vier Kernmetriken:

- Präzision: Bestimmt direkt die Produktqualität und Akzeptanzraten.

- Effizienz: Beeinflusst die Auftragslieferzyklen und die Leistung pro Zeiteinheit.

- Ertrag: Das direkte Ergebnis hoher Präzision und Stabilität, wodurch Ausschuss reduziert wird.

- Materialausnutzung: Intelligentes Verschachteln und präzises Schneiden minimieren den Blechabfall.

- Kapitalrendite (ROI): Berechnet durch (Erhöhter Ausgabewert + Einsparungen bei Material-/Arbeitskosten) / Ausrüstungsinvestition, um die Amortisationszeit vorherzusagen.

- Versteckte Kosten: Häufige Ausfallzeiten für Reparaturen, hoher Energieverbrauch alter Geräte und Nacharbeiten aufgrund mangelnder Präzision sind alles versteckte Kosten, die berücksichtigt werden müssen.

Wichtige Hardware, die die Präzision und Effizienz des Laserschneidens beeinflusst

Die Hardware ist die Grundlage der Leistung. Eine außergewöhnliche Laserschneidmaschine erhält ihre hohe Präzision und Effizienz durch die nahtlose Integration der Schlüsselkomponenten.

- Hochsteifes Maschinenbett: Die Modelle von Hymson verfügen über ein verbessertes, mit Zapfenverbindungen verschweißtes Maschinenbett, das durch Hochtemperaturglühen Schweißspannungen eliminiert. Diese Konstruktion gewährleistet die langfristige Festigkeit, hohe Präzision und Langlebigkeit der Maschine und bietet eine stabile Plattform für Genauigkeit im Mikrometerbereich.

- Leichtes, hochfestes Portal: Ein patentiertes Portaldesign aus gezogenem Aluminium bietet geringe Masse, hohe Zugfestigkeit und überlegene dynamische Leistung. Dadurch erreichen die X/Y-Achsen eine maximale Beschleunigung von bis zu 1,5 g und eine Höchstgeschwindigkeit von 169 m/min (Daten ausgewählter Mittelformatmodelle), wodurch die nicht schneidende Verfahrzeit erheblich reduziert wird.

- Aktive Wärmekompensationstechnologie: Diese Kerntechnologie sorgt für langfristige Stabilität. Sie kompensiert effektiv die Auswirkungen thermischer Verformungen auf die Parallelität der Referenzführungen bei längerem Betrieb und gewährleistet so eine gleichbleibende Schnittgenauigkeit. Die X/Y-Achsen-Positionierungsgenauigkeit beträgt ±0,03 mm/m und die Wiederholgenauigkeit ±0,02 mm/m.

- Marken-Servomotoren: Um schnelle Reaktionen und präzise Positionierung zu gewährleisten, sind hochauflösende Encoder in Kombination mit Marken-Servomotoren und -Antrieben unerlässlich.

Synergetische Upgrades bei Software und Prozessen

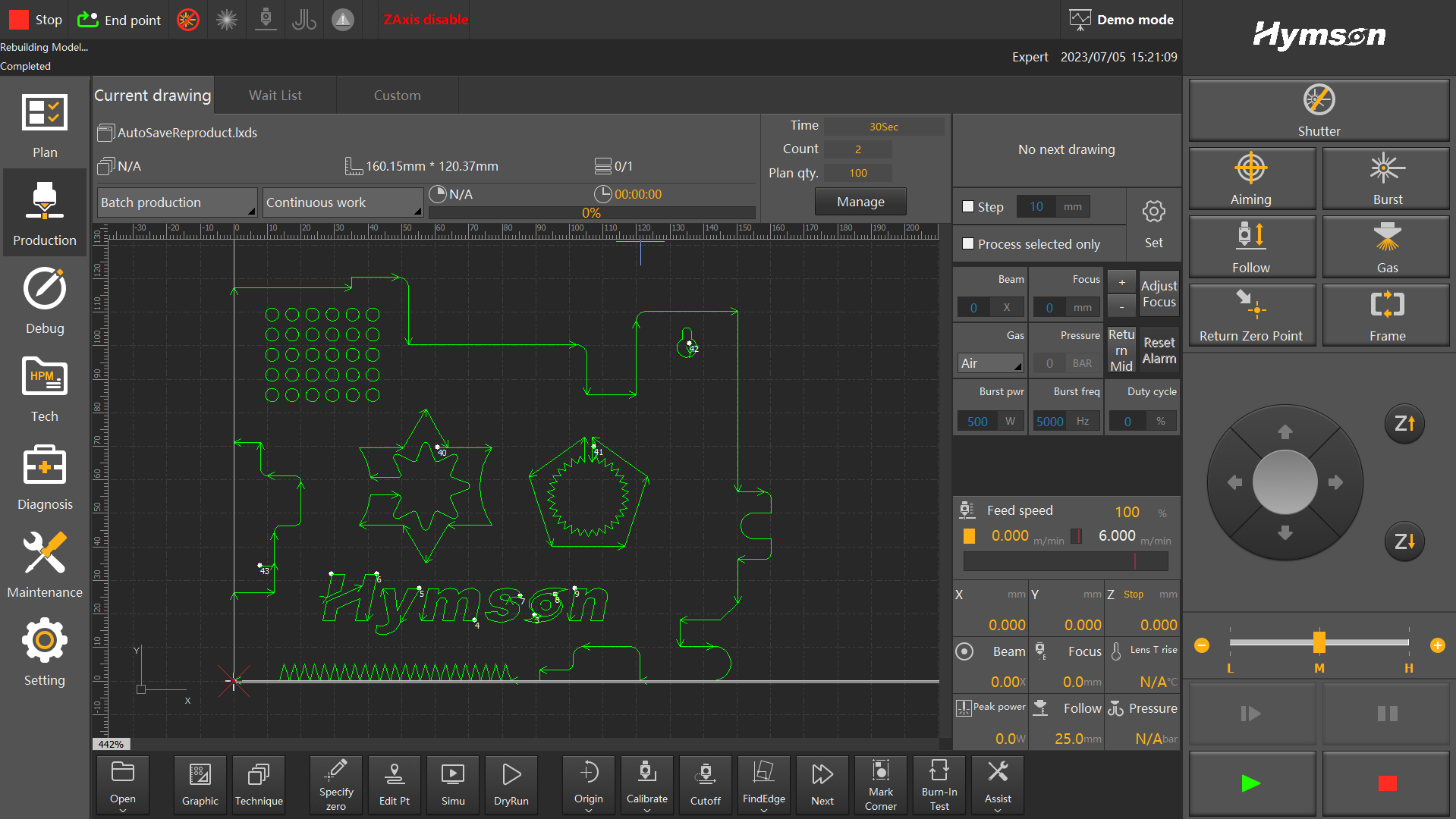

Wenn die Hardware der Körper ist, ist die Software das Gehirn. Ein fortschrittliches CNC-System ist der Schlüssel zur Entfaltung des vollen Potenzials der Hardware.

- Fortschrittliches Steuerungssystem: Das FSCUT-Steuerungssystem dieser fortschrittlichen Maschinen basiert auf einer Windows 10-Architektur und einer EtherCAT-Bus-Steuerungsplattform und hat eine Reaktionszeit von ≤100 µs. Es ist mehr als nur eine Schnittstelle; es ist ein „Superhirn“, das Produktionsmanagement, Prozessabwicklung, intelligente Assistenz und modulare Diagnose integriert.

- Schnittstellen für die Automatisierung: Das System lässt sich nahtlos mit automatisierten Be-/Entladesystemen, intelligenten Lagern und anderen automatisierten Produktionslinien verbinden und ebnet Herstellern so den Weg für den Übergang von eigenständigen intelligenten Maschinen zu vollautomatischen „Lights-out-Fabriken“.

Qualität und Stabilität sichern

- Zonenlüftungssystem: Dieses System nutzt eine intelligente, segmentierte Rauchabsaugung mit kopfgeführter Steuerung. Ventile in einer bestimmten Zone öffnen sich nur, wenn der Schneidkopf in diesem Bereich arbeitet. Dies führt zu einer effizienteren Staubabsaugung mit kürzerem Weg und konzentriertem Luftstrom. Dies schützt sowohl die Arbeitsumgebung als auch optische Komponenten wie Linsen.

- Vorbeugende Wartung: Moderne Geräte verfügen häufig über Selbstdiagnosefunktionen, wie beispielsweise die modulare Diagnose und Wartung im FSCUT-System. Dies hilft Benutzern, Probleme schnell zu erkennen, und minimiert in Kombination mit routinemäßigen optischen Pfadprüfungen und der Wartung des Kühlsystems ungeplante Ausfallzeiten.

Erfolgsgeschichte: Der Sprung von der traditionellen zur intelligenten Fertigung

Hintergrund:

Ein Unternehmen für Präzisionsblechfertigung hatte mit veralteten Geräten zu kämpfen. Die Genauigkeit sank auf ±0,1 mm und die Geschwindigkeiten waren niedrig. Dadurch war es schwierig, die Präzisions- und Lieferanforderungen anspruchsvoller Kunden zu erfüllen.

- Upgrade: Sie stellten eine der Hochleistungs-Laserschneidmaschinen der neuen Generation von Hymson vor.

- Datenvergleich:

- Präzision: Die Positioniergenauigkeit verbesserte sich von ±0,1 mm auf ±0,03 mm/m, die Wiederholgenauigkeit erreichte ±0,02 mm/m. Die Erstausbeute der Produkte stieg um 30 %.

- Effizienz: Die maximale Positioniergeschwindigkeit wurde von 60 m/min auf 169 m/min erhöht und die maximale Beschleunigung auf 1,5 g gesteigert, was zu einer Steigerung der Gesamtverarbeitungseffizienz von über 30 % führte.

- Automatisierung: Durch den Anschluss einer einfachen Lade-/Entladeeinheit über das fortschrittliche Steuerungssystem wurde eine kontinuierliche Produktion erreicht und die Wartezeiten bei der Materialhandhabung um 55 % reduziert.

Häufige Fallstricke und Risikominderung

- Der „Nur-Leistung“-Irrtum: Hohe Leistung bedeutet nicht automatisch hohe Effizienz und Präzision. Die dynamische Leistung der Maschine und die Reaktionsgeschwindigkeit des Steuerungssystems sind gleichermaßen entscheidend.

- Software übersehen: Wenn die Benutzerfreundlichkeit, Kompatibilität und Intelligenz des Steuerungssystems ignoriert werden, kann dies dazu führen, dass das volle Potenzial der Geräte nicht ausgeschöpft wird.

- Fehlende ganzheitliche Planung: Wenn die Werkstattaufteilung (z. B. kann eine Großformatmaschine eine Grundfläche von 20 m x 7 m einnehmen) und der Automatisierungs-Upgradepfad nicht berücksichtigt werden, kann dies zu kostspieligen Sekundäränderungen führen.

Checkliste zur Lieferantenbewertung

- Technische Stärke: Verfügen sie über Kerntechnologien wie aktive Wärmekompensation und patentierte Portalstrukturen?

- Vollständigkeit der Produktlinie: Können sie eine vollständige Palette an Lösungen anbieten, von 3 m bis 8 m langen Tischen und von 3 kW bis 80 kW Leistung?

- Service und Support: Verfügen sie über ein reaktionsschnelles lokales Servicenetzwerk und Ferndiagnosefunktionen?

- F&E und Iteration: Investiert der Lieferant kontinuierlich in F&E und stellt sicher, dass Ihre Ausrüstung auch in Zukunft aufgerüstet werden kann?

Fazit: Die Modernisierung von Laserschneidanlagen ist ein systematisches Projekt, das eine umfassende Bewertung aller Aspekte erfordert – von der Robustheit und Dynamik der Hardware über die Intelligenz und Offenheit der Software bis hin zur kontinuierlichen Prozessoptimierung. Die Wahl von Anlagen wie den fortschrittlichen Maschinen von Hymson , die bereits in der Entwurfsphase hohe Präzision, Effizienz und Automatisierung integrieren, ist für Fertigungsunternehmen ein kluger Schachzug, um sich in einem wettbewerbsintensiven Markt abzuheben und nachhaltiges Wachstum zu erzielen.

Teile diesen Beitrag: